-

-

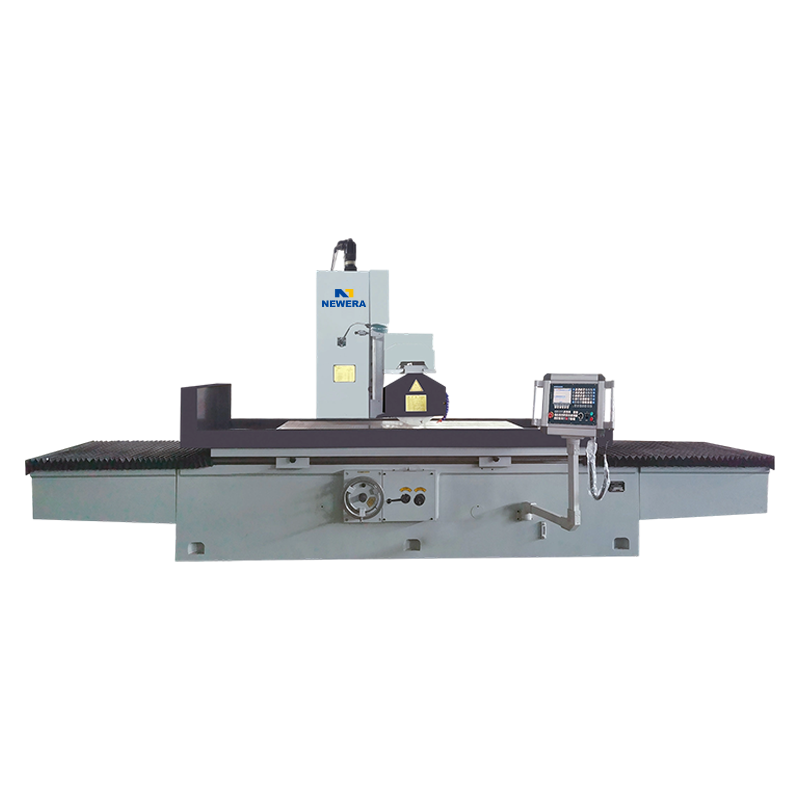

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد -

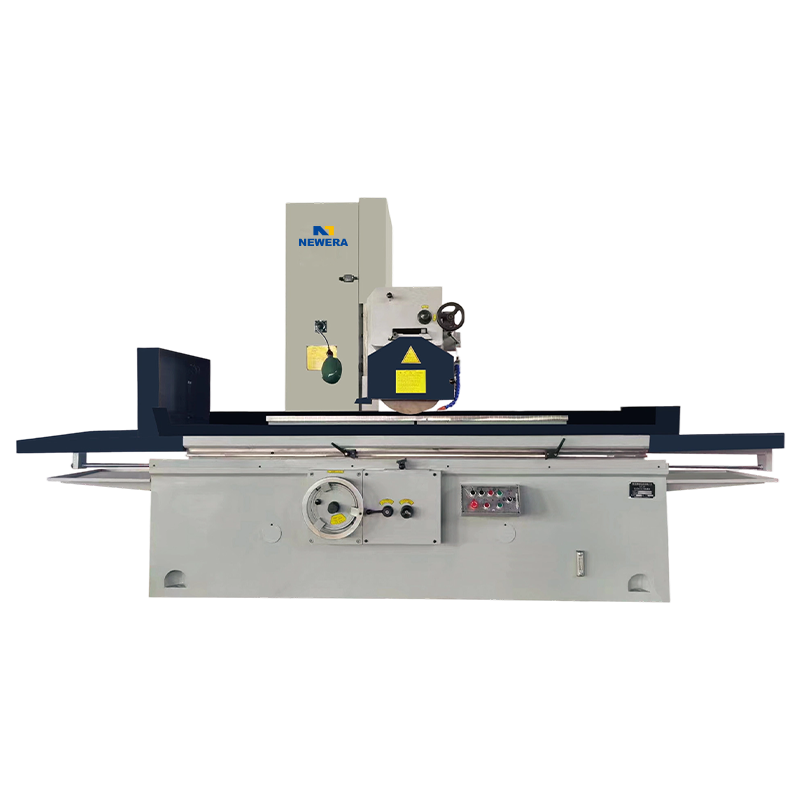

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد -

-

-

-

-

-

-

-

-

الأخطاء الشائعة والحلول لآلات CNC: تساعدك على التخلص من المشاكل بسرعة!

آلات التصنيع باستخدام الحاسب الآلي هي معدات عالية الدقة تستخدم على نطاق واسع في التصنيع، وتوجد تطبيقات في مختلف الصناعات مثل الطيران والسيارات والإلكترونيات والمعالجة الميكانيكية. نظرًا لقدرات المعالجة الفعالة والدقيقة، تلعب آلات CNC دورًا لا غنى عنه في خطوط الإنتاج. ومع ذلك، مع زيادة وقت الاستخدام، تواجه آلات CNC حتمًا بعض الأعطال، مما يؤدي إلى انخفاض كفاءة الإنتاج، وتأثر دقة المنتج، وحتى توقف المعدات.

لمساعدة المشغلين وأفراد الصيانة على تشخيص الأخطاء الشائعة وحلها بسرعة، ستدرج هذه المقالة العديد من الأخطاء الشائعة في ماكينة CNC والحلول المقابلة لها، مما يساعدك على التخلص من المشكلات المحتملة في الوقت المناسب والحفاظ على التشغيل الفعال لخط الإنتاج الخاص بك.

1. الأخطاء الشائعة في ماكينة CNC

فشل الجهاز في بدء التشغيل أو تشغيله

دقة المعالجة غير المستقرة

إنذار نظام CNC

الإفراط في اهتزاز المغزل أو الضوضاء

التآكل المفرط لأدوات القطع

فشل نظام دائرة النفط

إمدادات التبريد غير كافية أو زائدة

2. الأخطاء والحلول

(1) فشل تشغيل الجهاز أو تشغيله

وصف الخطأ:

تفشل ماكينة CNC في بدء التشغيل بشكل طبيعي أو يتعذر على النظام إكمال إجراء بدء التشغيل، والذي يتجلى عادةً على شكل ضوء مؤشر الطاقة لا يضيء أو رسالة خطأ في النظام.

الأسباب الشائعة:

انقطاع التيار الكهربائي أو الجهد غير المستقر

الصمامات المنفوخة أو لوحة الدائرة التالفة

خطأ في برنامج نظام التحكم

التوصيلات الكهربائية فضفاضة أو منفصلة

الحلول:

تحقق من مصدر الطاقة: تأكد من أن منفذ طاقة الجهاز يعمل بشكل صحيح وأن الجهد الكهربي مستقر. تأكد من أن اتصال كابل الطاقة آمن.

استبدل المصهر: في حالة احتراق المصهر، تحقق من الحمل الحالي للمعدات واستبدل المصهر إذا لزم الأمر.

تحقق من التوصيلات الكهربائية: افحص الكتل الطرفية والمقابس والكابلات بحثًا عن الارتخاء أو الانقطاع أو الدوائر القصيرة.

إعادة تشغيل نظام التحكم: قم بإيقاف تشغيل النظام وإعادة تشغيله، مع التأكد من عدم وجود أي خلل في إعدادات البرنامج والنظام.

(2) دقة المعالجة غير المستقرة

وصف الخطأ:

أثناء عملية التصنيع، دقة أبعاد المنتج لا تلبي المتطلبات، وقد يحدث قطع زائد أو نقص القطع.

الأسباب الشائعة:

مشاكل في المغزل أو قضبان التوجيه أو محرك المؤازرة

تآكل الأداة أو التثبيت غير الصحيح

إعدادات حالة التشغيل غير الصحيحة (على سبيل المثال، معلمات القطع غير المناسبة)

لقط الشغل غير مستقر

الحلول:

تحقق من عمود دوران الماكينة وقضبان التوجيه: قم بتنظيف وتشحيم عمود الدوران وقضبان التوجيه بانتظام لضمان التشغيل السلس. إذا تم اكتشاف اهتزاز أو ضوضاء في المغزل، فتحقق مما إذا كانت محامل المغزل تالفة.

التحقق من أدوات القطع: التحقق من أدوات القطع للتأكد من عدم تآكلها واستبدالها إذا لزم الأمر. تأكد من تثبيت الأدوات بشكل آمن لتجنب انحرافات الدقة بسبب الرخاوة.

تحسين معلمات القطع: اضبط معلمات القطع (مثل سرعة القطع ومعدل التغذية والعمق وما إلى ذلك) وفقًا لمواد المعالجة ونوع الأداة.

تأمين قطعة العمل: تأكد من تثبيت قطعة العمل بشكل آمن لتجنب أخطاء المعالجة الناتجة عن ارتخاء قطعة العمل.

(3) إنذار نظام CNC

وصف الخطأ:

تعرض ماكينة CNC رسالة إنذار أثناء التشغيل، عادةً ما تكون على شكل رمز إنذار أو رسالة خطأ على لوحة التحكم.

الأسباب الشائعة:

فشل أجهزة نظام CNC

أخطاء في البرنامج أو إعدادات المعلمة غير الصحيحة

فشل الاستشعار

الحل:

تحقق من رمز الخطأ: ارجع إلى دليل التشغيل استنادًا إلى رمز إنذار نظام CNC لتحديد نوع الخطأ وطريقة استكشاف الأخطاء وإصلاحها.

التحقق من معلمات النظام: تأكد من ضبط جميع المعلمات بشكل صحيح، خاصة تلك المتعلقة بتعويض الأداة ونظام الإحداثيات والسرعة ومعدل التغذية.

فحص المستشعرات: التحقق من مستشعرات النظام، مثل مستشعرات الموضع، وأجهزة استشعار درجة الحرارة، وأجهزة استشعار الضغط، للتأكد من أنها تعمل بشكل صحيح.

(4) الإفراط في اهتزاز المغزل أو الضوضاء

وصف الخطأ:

يُظهر مغزل الآلة اهتزازًا أو ضوضاء غير طبيعية، والتي تتجلى عادةً في زيادة الضوضاء أثناء المعالجة أو اهتزاز المغزل.

الأسباب الشائعة:

تآكل محمل المغزل أو نقص التشحيم

تركيب غير صحيح للمغزل والأداة

قطعة العمل غير ثابتة بشكل آمن

الحل:

فحص محامل المغزل: افحص محامل المغزل بحثًا عن التآكل أو التقادم، وقم بإجراء التشحيم والصيانة بشكل منتظم.

التحقق من تركيب الأداة: تأكد من تثبيت الأداة بشكل آمن على المغزل لتجنب الاهتزاز الناتج عن الأدوات السائبة.

قم بتأمين قطعة العمل: تحقق مما إذا كانت قطعة العمل مثبتة بشكل صحيح؛ إذا لزم الأمر، استخدم المشابك لتعزيز قطعة العمل لمنع الاهتزاز.

(5) التآكل المفرط لأدوات القطع

وصف الخطأ:

تتآكل أداة القطع بسرعة كبيرة جدًا أثناء المعالجة، مما يؤدي إلى انخفاض جودة المعالجة وانخفاض كفاءة الإنتاج. الأسباب الشائعة:

إعدادات معلمة القطع غير المعقولة

اختيار مواد الأداة غير مناسب

تأثير بيئة المعالجة (مثل درجة الحرارة والرطوبة)

الحلول:

ضبط معلمات القطع: اضبط معلمات المعالجة مثل سرعة القطع ومعدل التغذية بشكل مناسب وفقًا لخصائص المواد ونوع الأداة لتجنب القطع المفرط.

حدد مواد الأدوات المناسبة: حدد مواد الأدوات المناسبة بناءً على صلابة والمادة المستخدمة في قطعة العمل، مثل الأدوات المطلية والفولاذ عالي السرعة.

استخدام سائل التبريد: استخدم سائل التبريد المناسب لتقليل درجة الحرارة وتقليل تآكل الأداة.

(6) فشل نظام دائرة الزيت

وصف الخطأ:

يفشل نظام دائرة الزيت في العمل بشكل صحيح، مما يؤدي إلى عدم كفاية التشحيم أو الضغط غير المستقر، مما يؤثر على أداء أداة الآلة.

الأسباب الشائعة:

فشل مضخة الزيت

انسداد دائرة الزيت أو تسربها

مشاكل جودة الزيت

الحلول:

فحص مضخة الزيت ودائرة الزيت: تحقق مما إذا كانت مضخة الزيت تعمل بشكل صحيح وما إذا كان هناك أي انسداد أو تسرب في دائرة الزيت.

استبدل زيت التشحيم بانتظام: استبدل زيت التشحيم بانتظام للتأكد من أن جودة الزيت تلبي المتطلبات ومنع شيخوخة الزيت من التأثير على تأثير التشحيم.

(7) عدم كفاية أو زيادة كمية سائل التبريد

وصف الخطأ:

إمدادات التبريد غير كافية أو زائدة leads to overheating of the cutting area or waste of cutting fluid, affecting processing results.

الأسباب الشائعة:

فشل مضخة التبريد

انسداد أو تسرب خط أنابيب سائل التبريد

إعداد تدفق سائل التبريد بشكل غير صحيح

الحلول:

التحقق من نظام التبريد: تحقق مما إذا كانت مضخة سائل التبريد تعمل بشكل صحيح وما إذا كان هناك أي انسداد أو تسرب في خط أنابيب سائل التبريد.

ضبط إعدادات التدفق: اضبط معدل تدفق سائل التبريد وفقًا لعملية المعالجة لضمان تأثير التبريد الأمثل.

لا يؤدي الكشف عن هذه الأخطاء وحلها في الوقت المناسب إلى تحسين كفاءة الإنتاج فحسب، بل يؤدي أيضًا إلى إطالة عمر خدمة الأداة الآلية. من خلال الفحص المنتظم، والصيانة، وتعديلات المعلمات المعقولة، يمكن للمشغلين تقليل حدوث الأخطاء وضمان التشغيل الفعال لأداة الآلة.

English

English русский

русский