-

-

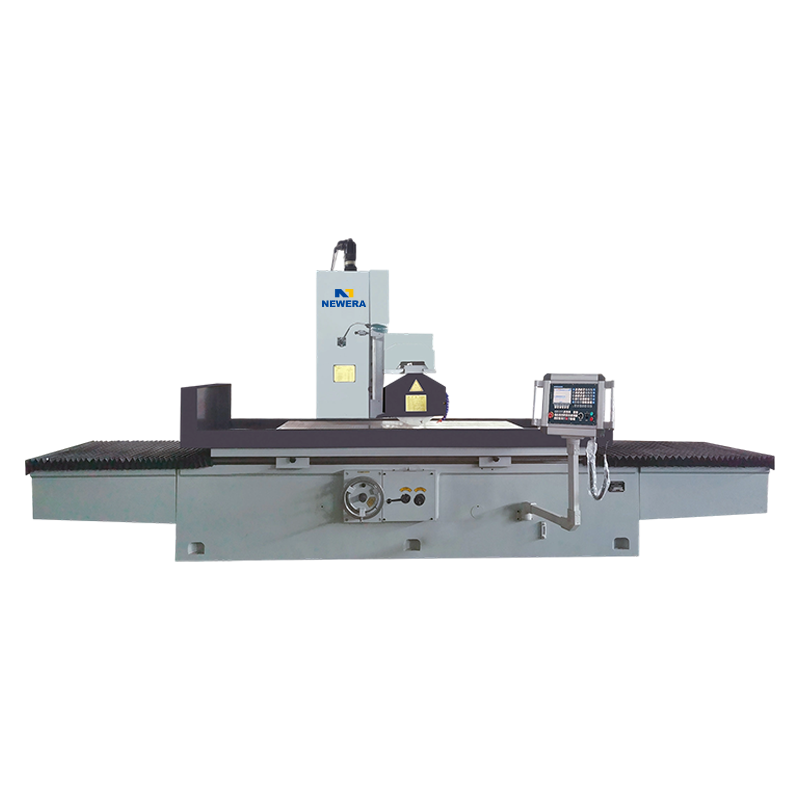

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد -

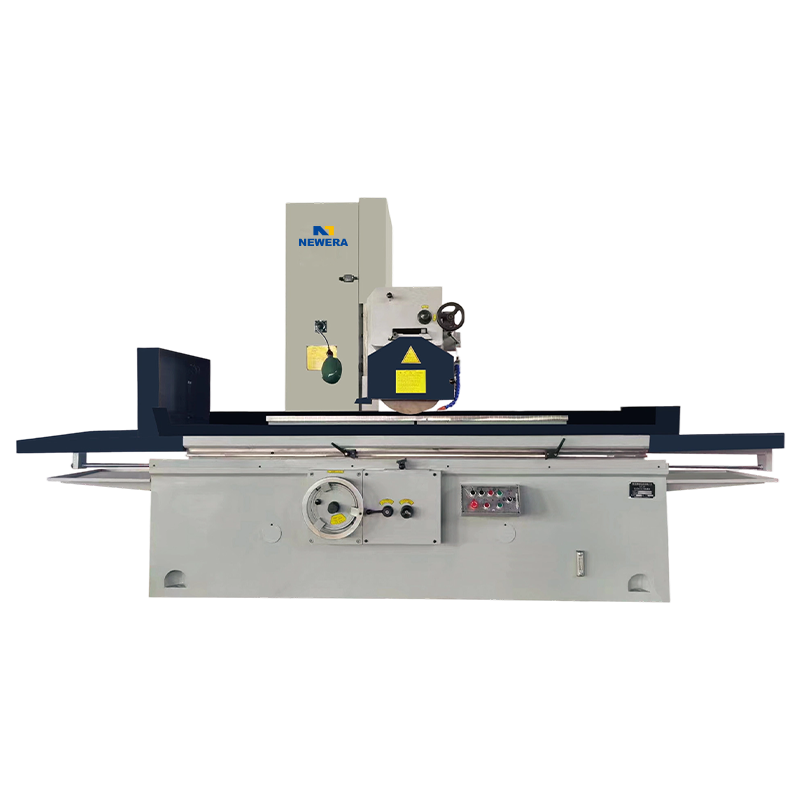

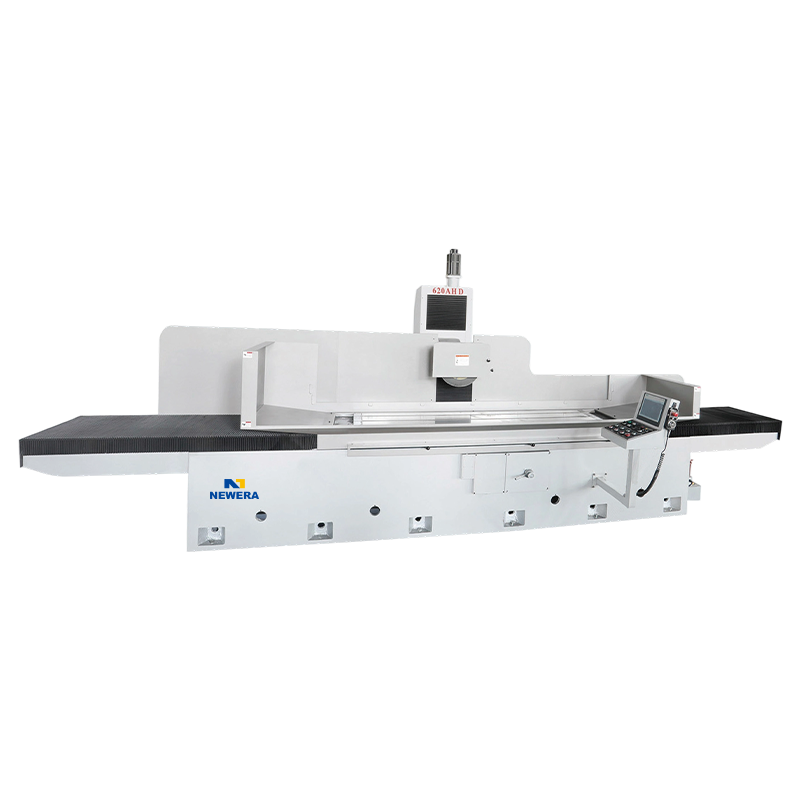

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد -

-

-

-

-

-

-

-

-

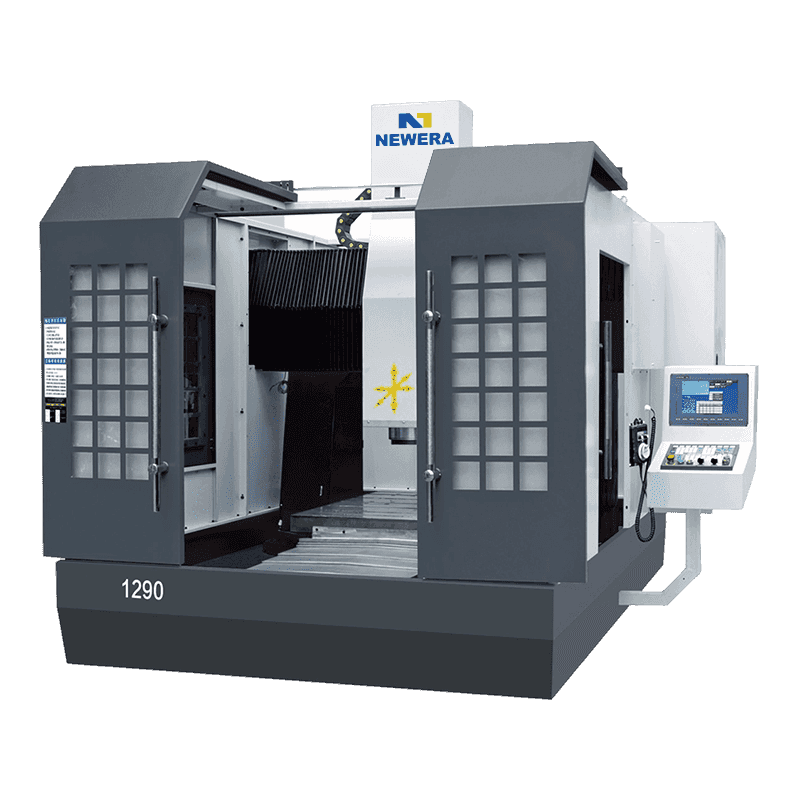

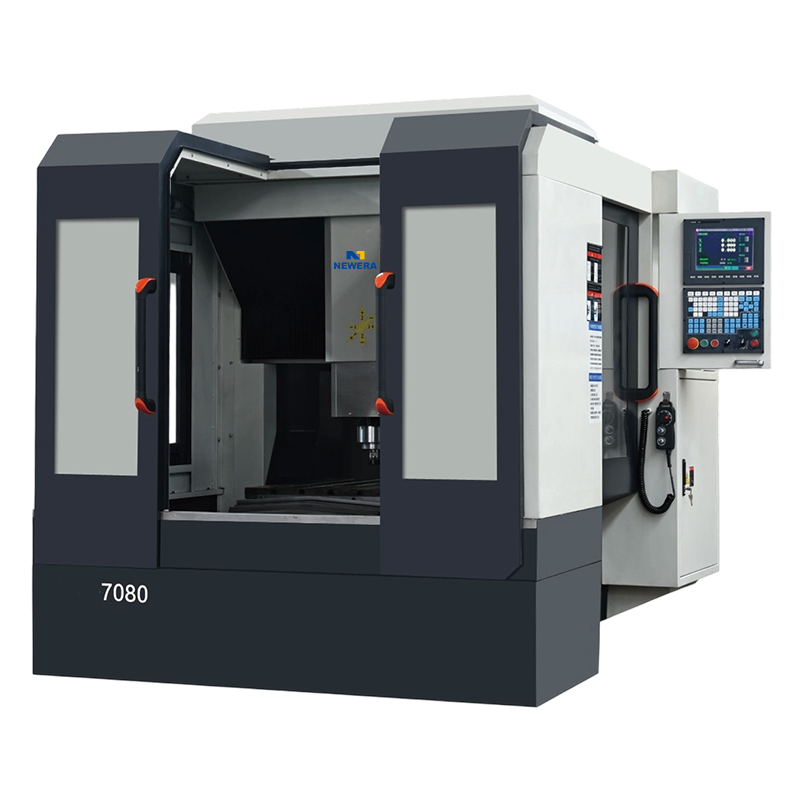

المزايا الرئيسية وتقنيات التشغيل لمراكز المعالجة العمودية

في التصنيع الحديث، تعد مراكز المعالجة من المعدات التي لا غنى عنها في خطوط الإنتاج، وخاصة مراكز المعالجة العمودية (VMC)، والتي تستخدم على نطاق واسع في قطع المعادن، وتصنيع القوالب، ومعالجة الأجزاء المعقدة بسبب دقتها وكفاءتها العالية. أصبحت مراكز المعالجة العمودية أداة المعالجة المفضلة في العديد من المجالات الصناعية نظرًا لبنيتها الفريدة ومزاياها التشغيلية.

1. المزايا الرئيسية ل مراكز التصنيع العمودية

(1) دقة تصنيع عالية

تستخدم مراكز المعالجة العمودية طريقة تغذية الأدوات الرأسية، والتي توفر عادةً دقة تصنيع أعلى. يضمن تكوين المغزل العمودي الاتصال العمودي بين الأداة وقطعة العمل أثناء المعالجة، مما يؤدي إلى توزيع متساوي لقوى القطع وتقليل أخطاء المعالجة بشكل فعال. بالنسبة لمعالجة المكونات عالية الدقة، كما هو الحال في مجال الطيران والأجهزة الطبية وقطع غيار السيارات، تعد مراكز المعالجة العمودية خيارًا مثاليًا.

(2) تحسين كفاءة الإنتاج

تم تجهيز مراكز المعالجة العمودية بأنظمة CNC متقدمة، مما يتيح التغيير التلقائي السريع للأداة، وتعويض الأداة، وبرمجة المسار المعقد، مما يحسن بشكل كبير من كفاءة الإنتاج. أثناء المعالجة، يمكن للمشغلين إكمال مهام التصنيع المعقدة من خلال العمليات الآلية، مما يوفر قدرًا كبيرًا من العمل اليدوي. إلى جانب المغازل عالية السرعة وأنظمة التغذية القوية، يمكن لمراكز المعالجة العمودية إكمال مهام المعالجة عالية الدقة والجودة في وقت قصير.

(3) قدرات التصنيع المرنة

يمكن لمراكز المعالجة العمودية إجراء عمليات تصنيع مختلفة مثل الطحن والحفر والحفر والتنصت. نظرًا لأن سطح المعالجة يمكن تعديله بسرعة بواسطة الأداة، فإن مراكز المعالجة العمودية تكون قابلة للتكيف بشكل كبير مع قطع العمل ذات الأشكال والأحجام المختلفة. إن قدرات التصنيع الخاصة بهم مناسبة ليس فقط للإنتاج الضخم، ولكن أيضًا لإنتاج قطعة واحدة وكميات صغيرة، مما يدل على مزايا فريدة، خاصة عند معالجة الأجزاء المعقدة.

(4) سهولة التشغيل والصيانة

بالمقارنة مع الأنواع الأخرى من مراكز المعالجة، تتمتع مراكز المعالجة العمودية بواجهة تشغيل بسيطة نسبيًا. تم تحسين معظم أنظمة CNC، مما يسمح للمشغلين بإعداد الماكينة والتحكم فيها بأوامر بسيطة. بالإضافة إلى ذلك، فإن التصميم الهيكلي لمراكز المعالجة العمودية يكون أبسط بشكل عام، مما يجعلها أسهل في الإصلاح والصيانة. بالنسبة للصيانة الروتينية، يمكن للمشغلين ضمان تشغيل الماكينة بكفاءة عن طريق فحص العناصر التقليدية مثل المغزل، ونظام التبريد، ونظام التحكم الكهربائي.

(5) استغلال المساحة العالية

إن الترتيب الرأسي للمغزل في مركز المعالجة العمودي يعني أن الآلة تشغل مساحة أرضية أقل، مما يجعلها مناسبة بشكل خاص لورش العمل ذات المساحة المحدودة. بالمقارنة مع مراكز المعالجة الأفقية، يمكن لمراكز المعالجة العمودية إكمال المزيد من مهام المعالجة في مساحة أصغر، مما يحسن كفاءة استخدام المساحة في ورشة العمل.

2. تقنيات التشغيل لمراكز المعالجة العمودية

للاستفادة الكاملة من مزايا مراكز المعالجة العمودية، يحتاج المشغلون إلى إتقان بعض تقنيات التشغيل الأساسية لتحسين كفاءة ودقة المعالجة. فيما يلي بعض تقنيات التشغيل الشائعة:

(1) الاختيار العقلاني لمعلمات القطع

عند استخدام مركز المعالجة العمودي، فإن الاختيار العقلاني لسرعة القطع، ومعدل التغذية، وقطر الأداة، والمعلمات الأخرى يعد أمرًا بالغ الأهمية لجودة المعالجة. تحدد المواد والأدوات وخصائص قطع العمل المختلفة النطاق الأمثل لمعلمات القطع. على سبيل المثال، بالنسبة للمواد ذات الصلابة العالية، يجب تقليل سرعة القطع ومعدل التغذية بشكل مناسب لتجنب التآكل المفرط للأداة.

(2) الإعداد الصحيح لأجهزة تثبيت قطع العمل

يعد تثبيت قطعة العمل أمرًا أساسيًا لضمان دقة المعالجة. قد يؤدي استخدام التركيبات غير المناسبة أو قوة التثبيت غير الكافية إلى تحرك قطعة العمل أثناء المعالجة، مما يؤثر على دقة المعالجة. عند تثبيت قطعة العمل، تأكد من أن سطح التلامس بين قطعة العمل وقطعة العمل مسطح، واختر طريقة التثبيت المناسبة وفقًا لشكل قطعة العمل. يمكن أن يؤدي استخدام أنظمة التثبيت الأوتوماتيكية أو التركيبات الهوائية إلى تحسين كفاءة التثبيت واستقراره.

(3) التفتيش المنتظم وتعديل الأدوات

يؤثر اختيار الأدوات وصيانتها بشكل مباشر على جودة المعالجة وكفاءتها. أثناء المعالجة، يؤدي تآكل الأداة إلى زيادة قوة القطع، مما يؤثر بدوره على دقة المعالجة. لذلك، يجب على المشغلين التحقق بانتظام من تآكل الأداة واستبدالها أو إعادة طحنها حسب الحاجة. في الوقت نفسه، يمكن أن يؤدي ضبط زاوية القطع وموضع التثبيت للأداة بشكل صحيح إلى تقليل الاهتزازات الناتجة أثناء عملية القطع وتحسين جودة سطح الجزء المُشكل آليًا.

(4) تحسين مسارات التصنيع

يدعم نظام CNC الخاص بمركز المعالجة العمودي برمجة المسارات المعقدة. من خلال التخطيط الرشيد للمسار، يمكن تحسين كفاءة المعالجة بشكل كبير، مما يقلل من إهدار الوقت غير الضروري. على سبيل المثال، عند معالجة أجزاء متماثلة متعددة، فإن الترتيب العقلاني لمسار حركة الأداة وتجنب حركات الأداة غير الضرورية يمكن أن يزيد بشكل كبير من سرعة المعالجة. بالإضافة إلى ذلك، فإن تجنب التغييرات المفرطة في الأدوات والتوقف غير الضروري يعد أيضًا عاملاً مهمًا في تحسين كفاءة الإنتاج.

(5) الحفاظ على نظافة وصيانة الأدوات الآلية

إن الحفاظ على نظافة أداة الآلة وصيانتها جيدًا لا يؤدي إلى إطالة عمر الخدمة فحسب، بل يحافظ أيضًا على دقة المعالجة. قم بتنظيف الغبار والزيوت والرقائق بانتظام من داخل وخارج أداة الآلة، وتأكد من وجود ما يكفي من سائل التبريد وزيت التشحيم، وافحص نظام التحكم الكهربائي لمنع توقف الإنتاج بسبب الأعطال الميكانيكية البسيطة. يمكن للصيانة المنتظمة لمركز المعالجة العمودي أن تقلل بشكل كبير من حالات الفشل غير المتوقعة وتحسن استقرار الإنتاج.

مراكز المعالجة العمودية ، بفضل دقتها العالية وكفاءتها العالية وقدراتها المرنة في التصنيع، تحتل مكانة مهمة في التصنيع الحديث. سواء كان الإنتاج الضخم أو المعالجة المخصصة للأجزاء المعقدة، يمكن لمراكز المعالجة العمودية أن تلبي الاحتياجات المختلفة. من خلال الاختيار العقلاني لمعلمات القطع، والتركيب الدقيق لقطع العمل، والصيانة المنتظمة للأدوات وأداة الآلة، وتحسين مسارات المعالجة، يمكن للمشغلين زيادة كفاءة الإنتاج إلى أقصى حد وضمان دقة المعالجة.

English

English русский

русский