-

-

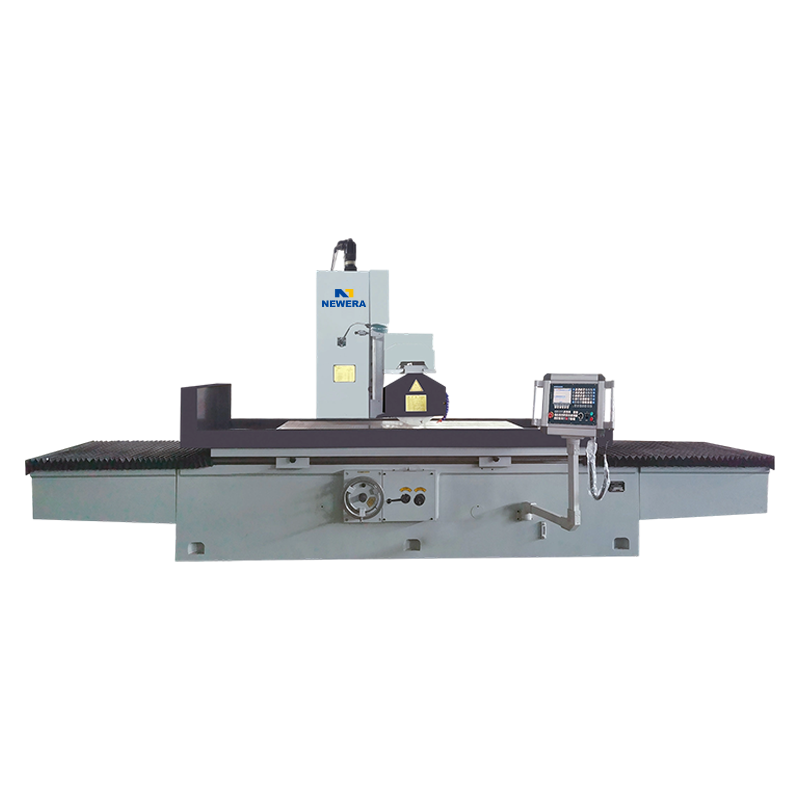

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد -

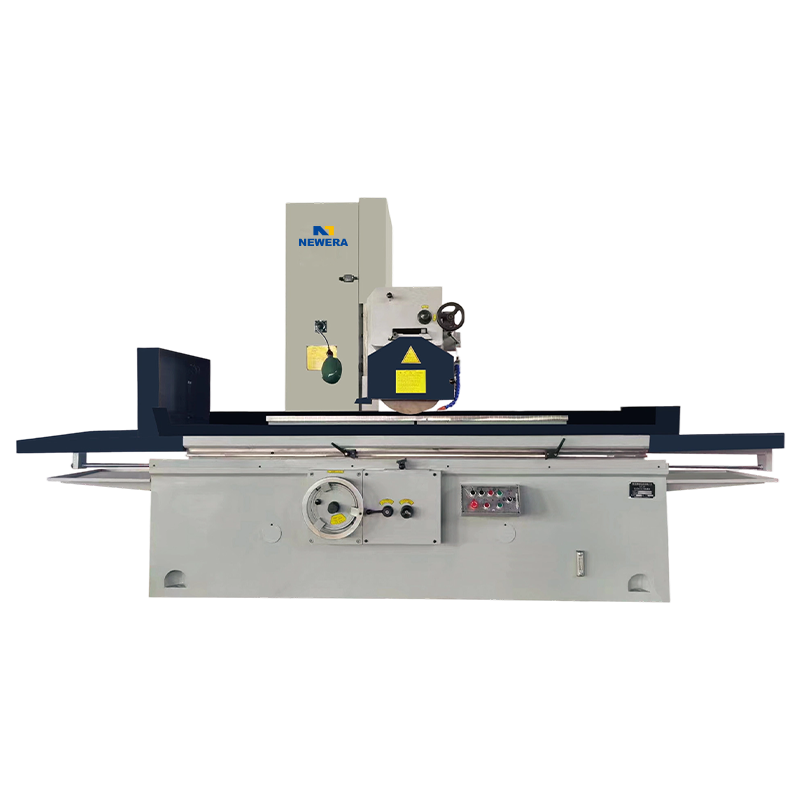

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد -

-

-

-

-

-

-

-

-

آلات النقش والطحن: مبادئ العمل والتطبيقات

1.ما هو آلة طحن النقش ؟

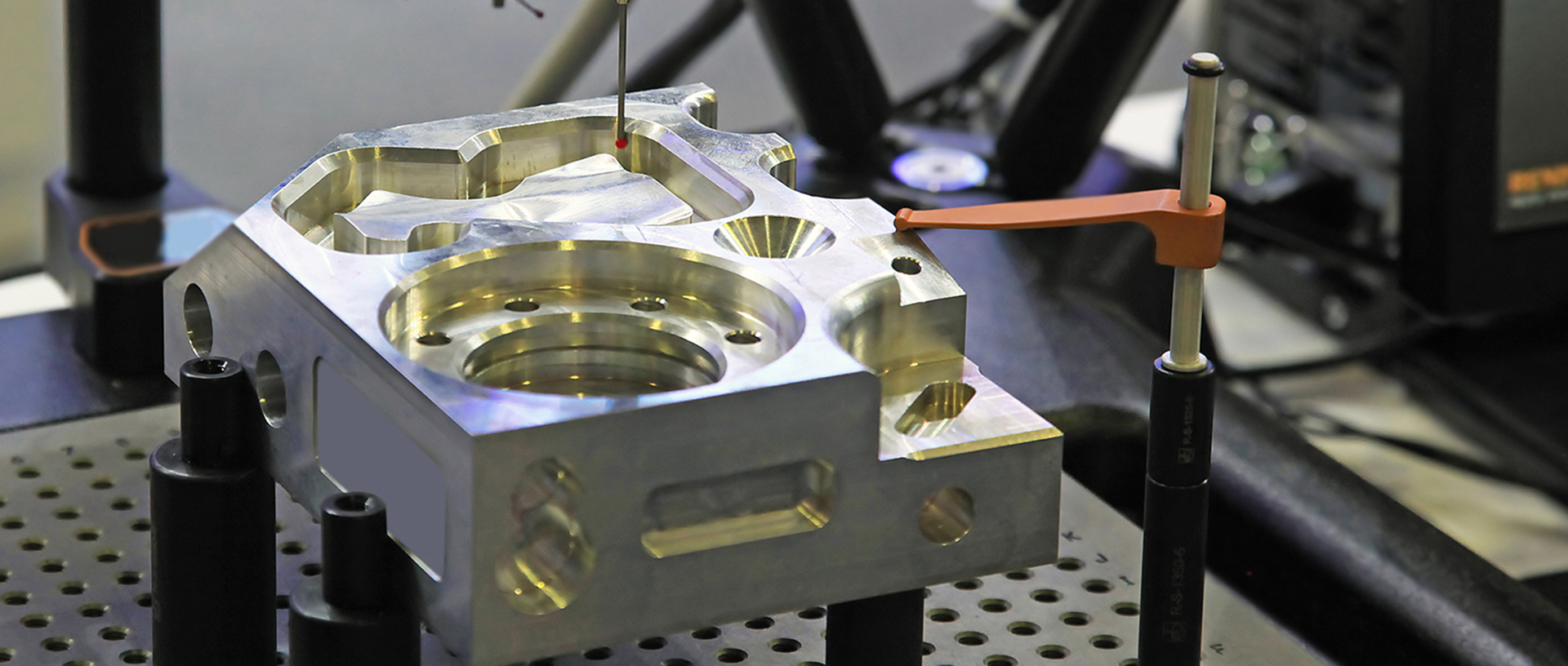

آلة النقش والطحن (آلة النقش CNC أو آلة النقش والطحن ذات التحكم العددي) هي جهاز عالي الدقة يستخدم لمعالجة الأجزاء المعقدة والأنماط المعقدة. يتم استخدامه على نطاق واسع في صناعات مثل التصنيع، وصنع القوالب، والنجارة، ومعالجة المعادن، والنقش الفني. إنها تستخدم نظام التحكم العددي بالكمبيوتر للتحكم في أداة القطع لقطع قطعة العمل، وبالتالي تحقيق عمليات النقش، الطحن، والنقش على سطح المادة. بالمقارنة مع آلات الطحن التقليدية، توفر آلات النقش والطحن دقة أعلى ووظائف معالجة أكثر ثراءً ومجموعة أكثر مرونة من التطبيقات.

مبدأ العمل لآلة النقش والطحن مشابه لمبدأ آلة الطحن التقليدية، حيث يتم استخدام قاطعة الطحن بشكل أساسي لقطع قطعة العمل. ويكمن جوهرها في نظام التحكم الرقمي، الذي يتحكم في مسار حركة أداة القطع في الفضاء ثلاثي الأبعاد وفق برنامج محدد مسبقاً لتحقيق مهام النقش والطحن المعقدة. تستخدم آلة النقش والطحن تكنولوجيا CNC، وذلك باستخدام معلومات مسار المعالجة المبرمجة بالكمبيوتر للتحكم بدقة في حركة قاطع الطحن. يمكن لنظام CNC التعامل مع خطوات المعالجة المختلفة، مثل القطع، الحز، والحفر، وإجراء المعالجة الآلية وفقًا لمتطلبات العملية. تشتمل أدوات القطع الشائعة المستخدمة في آلات طحن النقش على المطاحن النهائية، والمطاحن الطرفية الكروية، وقواطع الشرائح، المناسبة لمختلف طرق التشغيل الآلي. هذه الأدوات تتصل بقطعة العمل من خلال الدوران عالي السرعة، وبالتالي إجراء قطع دقيق. على عكس آلات الطحن التقليدية، يمكن لآلات طحن النقش إجراء نقش أكثر تفصيلاً وتعقيدًا للأنماط ومعالجة الأسطح، وتستخدم على نطاق واسع في إنتاج الأعمال الفنية والنماذج والقوالب الدقيقة والأثاث وما إلى ذلك.

الميزات الرئيسية ل آلات طحن النقش

(1) تصنيع عالي الدقة

يمكن لآلات طحن النقش، التي يتم التحكم فيها عن طريق التحكم الرقمي بالكمبيوتر (CNC)، تحقيق الدقة حتى مستوى الميكرومتر، مما يمكنها من إكمال مهام النقش المعقدة والمفصلة للغاية. تتيح لهم دقتها العالية تحقيق مستويات من الدقة لا يمكن تحقيقها عن طريق النقش أو الطحن اليدوي التقليدي، مما يجعلها مناسبة بشكل خاص للمنتجات التي تتطلب تصنيعًا دقيقًا، مثل نقش المجوهرات وقطع غيار السيارات ومكونات الطيران.

(2) طرق التصنيع المرنة

تتمتع آلات طحن النقش بوظائف تصنيع متعددة، مما يتيح إجراء عمليات الطحن والنقش والطحن وغيرها من العمليات على نفس الآلة. من خلال تغيير أدوات القطع أو ضبط البرنامج، يمكن لآلات طحن النقش أن تتكيف مع احتياجات المعالجة لمختلف الأشكال والمواد. علاوة على ذلك، تتفوق آلات طحن النقش في الآلات ثلاثية الأبعاد، فهي قادرة على التعامل مع الخطوط المعقدة ثلاثية الأبعاد.

(3) الأتمتة والكفاءة العالية

عادةً ما تكون آلات طحن النقش مجهزة بأنظمة CNC متقدمة، مما يتيح المعالجة الآلية من خلال البرمجة. وهذا يقلل من التدخل اليدوي ويحسن الكفاءة. يحتاج المشغلون فقط إلى ضبط البرنامج، ويمكن للآلة معالجة المواد تلقائيًا وفقًا للمعايير المحددة، مما يزيد بشكل كبير من كفاءة الإنتاج.

(4) القدرة على التكيف مع المواد المختلفة

يمكن لآلات طحن النقش معالجة مجموعة متنوعة من المواد، بما في ذلك المعادن والخشب والبلاستيك والحجر والمواد المركبة. خاصة في الأعمال الخشبية والنحت، يمكنهم التعامل مع المنحوتات والنقوش المعقدة على الخشب، وحتى إجراء نحت عالي الدقة على كل من المعادن الناعمة والصلبة.

(5) انخفاض تكاليف العمالة

نظرًا لأن آلات طحن النقش يمكنها تحقيق التشغيل الآلي بالكامل، مما يقلل من التدخل اليدوي، فيمكن تقليل تكاليف العمالة بشكل كبير أثناء الإنتاج طويل المدى وبكميات كبيرة. علاوة على ذلك، يساعد تقليل التشغيل اليدوي أيضًا على تحسين سلامة المعالجة.

على الرغم من أن كلا من آلات طحن النقش وآلات الطحن التقليدية عبارة عن معدات تصنيع CNC، إلا أنها تختلف بشكل كبير في الهيكل ومبدأ العمل والتطبيق.

(1) طرق التحكم المختلفة: عادةً ما يتم التحكم في آلات الطحن التقليدية يدويًا بواسطة المشغلين. في حين أن بعض آلات الطحن التقليدية المتطورة تستخدم أنظمة CNC، إلا أن التشغيل لا يزال يتطلب تدخلًا يدويًا كبيرًا. من ناحية أخرى، تعتمد آلات طحن النقش بشكل كامل على تقنية التحكم العددي بالكمبيوتر (CNC). يحتاج المشغلون فقط إلى برمجة الإعدادات، ويمكن للآلة إكمال مهام المعالجة تلقائيًا، مما يقلل بشكل كبير من الأخطاء البشرية وعدم الكفاءة.

(2) الدقة والمرونة: عادة ما تكون دقة التصنيع لآلات الطحن التقليدية محدودة بخبرة المشغل ومهارته، مما يجعل من الصعب تحقيق متطلبات الدقة العالية لآلات طحن النقش. يمكن لآلات طحن النقش، بوظائفها القوية CNC، إجراء نقش دقيق ثلاثي الأبعاد وتصنيع مفصل، ومناسبة لإنشاء منحوتات فنية معقدة وأجزاء ميكانيكية عالية الدقة.

(3) الاختلافات في نطاق التصنيع: آلات الطحن التقليدية مناسبة بشكل عام لمهام التصنيع الأساسية ثنائية الأبعاد مثل القطع والطحن والحفر، وهي مناسبة للإنتاج الضخم وتصنيع الأجزاء ذات الشكل البسيط. لا تستطيع آلات طحن النقش أداء مهام الطحن التقليدية فحسب، بل يمكنها أيضًا إجراء عمليات معقدة مثل النقش والكتابة ومعالجة الأسطح، مما يوفر قدرًا أكبر من التنوع والقدرة على التكيف.

(4) القدرة على التكيف مع المواد المعالجة: تستخدم آلات الطحن التقليدية عادةً لمعالجة المعادن الصلبة والصلب وغيرها من المواد القوية نسبيًا، مما يجعلها مناسبة للإنتاج الضخم. من ناحية أخرى، يمكن لآلات طحن النقش معالجة مجموعة واسعة من المواد، بما في ذلك المعادن الناعمة والخشب والبلاستيك والحجر، وبالتالي تجد تطبيقًا واسع النطاق في صناعات مثل النحت الفني وتصنيع الأثاث.

(5) درجة الأتمتة

في حين أنه يمكن تجهيز آلات الطحن التقليدية بأجهزة التشغيل الآلي مثل مبدلات الأدوات الأوتوماتيكية والتغذية التلقائية، إلا أن مستوى التشغيل الآلي الإجمالي الخاص بها منخفض، ولا يزال يتطلب تدخلًا يدويًا كبيرًا. ومع ذلك، يمكن لآلات طحن النقش تحقيق التشغيل الآلي بالكامل تقريبًا، بل ويمكن تعديلها في الوقت الفعلي من خلال المراقبة عن بعد، مما يؤدي إلى تحسين كفاءة الإنتاج وجودة المعالجة بشكل كبير.

بفضل دقتها العالية، وتعدد وظائفها، والأتمتة، أصبحت آلة طحن النقش قطعة لا غنى عنها من المعدات في التصنيع الحديث. لقد أظهرت إمكانات هائلة في مجالات مثل النحت الفني وصنع القوالب والتصنيع الآلي. بالمقارنة مع آلات الطحن التقليدية، فإن آلات طحن النقش لا توفر نتائج معالجة أكثر دقة فحسب، بل تعمل أيضًا على تحسين كفاءة الإنتاج وتقليل تكاليف العمالة. مع التقدم التكنولوجي المستمر، سوف تلعب آلات طحن النقش دورًا متزايد الأهمية في المزيد من الصناعات.

فيما يلي جدول مقارنة بين آلات طحن النقش وآلات الطحن التقليدية، مع التمييز بينها وبين عدة أبعاد رئيسية:

| أبعاد المقارنة | آلة طحن النقشs | آلات الطحن التقليدية |

| كائنات التصنيع | أجزاء صغيرة ودقيقة (مثل القوالب والنقوش البارزة ومركبات ثنائي الفينيل متعدد الكلور) | الأجزاء المعدنية المتوسطة إلى الكبيرة (مثل التروس والعلب والمكونات الهيكلية) |

| دقة الآلات | عالي (يصل إلى ±0.01 مم أو أعلى) | متوسط (عادة حوالي ±0.05 مم) |

| سرعة المغزل | سرعة فائقة (10,000-60,000 دورة في الدقيقة) | سرعة منخفضة إلى متوسطة (500-10,000 دورة في الدقيقة) |

| قوة القطع | الجزء السفلي، مناسب للقطع الخفيف | أعلى، ومناسبة للقطع الثقيل |

| هيكل الآلة | تصميم خفيف الوزن، استجابة ديناميكية سريعة | هيكل عالي التحمل، صلابة عالية |

| نظام التحكم | نظام CNC مخصص يدعم نقش المسار المعقد | CNC عادي أو التشغيل اليدوي |

| مستوى الأتمتة | عالية (غالبًا ما تدمج وظائف التغيير التلقائي للأداة وإعداد الأداة) | منخفض (يتطلب التشغيل اليدوي تدخلاً متكررًا) |

| المواد المطبقة | غير معدنية (أكريليك، خشب) أو معادن ناعمة (ألومنيوم) | المعادن الصلبة (الصلب والحديد الزهر) والمواد عالية القوة |

| التطبيقات النموذجية | التصنيع الدقيق للأعمال الفنية واللافتات والمنتجات الإلكترونية | التصنيع الخام والإنتاج الضخم للأجزاء والقوالب الصناعية |

| السعر | النماذج المتوسطة إلى المنخفضة لها تكاليف أقل. | المعدات واسعة النطاق لها أسعار أعلى. |

| التعقيد التشغيلي | يعتمد على البرمجة، منحنى التعلم العالي. | التشغيل اليدوي أمر بديهي؛ تتطلب نماذج CNC التدريب الأساسي. |

2.كيفية اختيار آلة طحن النقش المناسبة لاحتياجاتك؟

تستخدم آلات طحن النقش (آلات النقش CNC) على نطاق واسع في العديد من الصناعات، مثل معالجة القوالب والنقش الفني وتصنيع الأجزاء الميكانيكية. مع التطور المستمر للتكنولوجيا، هناك العديد من أنواع آلات طحن النقش في السوق. يعد اختيار آلة طحن النقش المناسبة تحديًا يواجهه العديد من الشركات والمصانع. يتضمن اختيار آلة طحن النقش عدة اعتبارات. ستوفر هذه المقالة مقدمة مفصلة من وجهات نظر مختلفة حول كيفية اختيار آلة طحن النقش التي تلبي احتياجاتك.

(1) تحديد متطلبات المعالجة

عند اختيار آلة طحن النقش، عليك أولاً توضيح متطلبات المعالجة المحددة الخاصة بك. هذه هي نقطة البداية الأساسية لاختيار آلة طحن النقش. مهام المعالجة المختلفة لها متطلبات مختلفة لآلات طحن النقش. أولاً، خذ بعين الاعتبار العوامل التالية:

معالجة المواد: يمكن لآلات طحن النقش معالجة قطع العمل من مواد مختلفة، مثل الخشب والبلاستيك والمعادن والحجر. تحدد صلابة وخصائص القطع للمواد المختلفة متطلبات آلة طحن النقش. على سبيل المثال، لا يتطلب نحت الخشب معدات متطورة، بينما تتطلب معالجة المعادن قوة مغزل أكثر قوة ودقة أعلى.

نوع المعالجة: هل المعالجة مطلوبة للأنماط ثنائية الأبعاد، أو النقش ثلاثي الأبعاد، أو العمليات المعقدة متعددة المحاور؟ إذا كان الأمر يتعلق بالطحن المستوي البسيط بشكل أساسي، فإن آلة طحن النقش العادية ثلاثية المحاور كافية؛ ومع ذلك، إذا كانت هناك حاجة إلى أنماط معقدة ثلاثية الأبعاد أو أسطح منحنية ثلاثية الأبعاد، فمن الضروري استخدام آلة نقش متعددة المحاور.

دقة التصنيع: إذا كان عملك يتضمن تصنيعًا عالي الدقة (مثل الأجزاء الدقيقة، والنقش الفني، وما إلى ذلك)، فأنت بحاجة إلى اختيار آلة طحن نقش أكثر دقة. يتم تحديد الدقة عادةً من خلال نظام التحكم في الماكينة، ونظام النقل، وجودة المغزل؛ إيلاء اهتمام خاص لهذا عند الاختيار.

(2) تقييم المعلمات الفنية لآلة طحن النقش

بعد توضيح متطلبات التصنيع، فإن الخطوة التالية هي تقييم المعلمات التقنية لآلة طحن النقش. تحدد هذه المعلمات بشكل مباشر أداء المعدات وقدرات التشغيل الآلي.

قوة وسرعة المغزل: تعد قوة المغزل وسرعته من بين أهم المعلمات لآلة طحن النقش. كلما زادت الطاقة، زادت صلابة المواد التي يمكن لآلة الطحن قطعها. تؤثر السرعة على كفاءة القطع وجودة التصنيع. بشكل عام، تتطلب المعادن الصلبة أو قطع العمل الثقيلة طاقة وسرعة أعلى، في حين أن المواد اللينة لها متطلبات طاقة أقل. حجم الطاولة ونطاق المعالجة: يحدد حجم الطاولة الحد الأقصى لحجم قطع العمل التي يمكن لآلة طحن النقش التعامل معها. إذا كانت قطع العمل الخاصة بك كبيرة، فستحتاج إلى اختيار آلة طحن نقش ذات طاولة أكبر. علاوة على ذلك، يجب أن يلبي نطاق المعالجة لآلة طحن النقش احتياجاتك، خاصة في المعالجة متعددة المحاور، حيث يجب أن يكون نطاق حركة الطاولة كبيرًا بما يكفي.

الدقة والتكرار: الدقة هي المؤشر الرئيسي لآلة طحن النقش، حيث تحدد جودة المعالجة. يمكن لآلات طحن النقش عالية الدقة إنتاج قطع عمل أكثر تفصيلاً وأكثر سلاسة. يؤثر التكرار على استقرار عمليات المعالجة المتعددة على نفس قطعة العمل. الدقة الأعلى تعني ارتفاع تكاليف التصنيع، لذلك يجب أن يعتمد الاختيار على الاحتياجات الفعلية.

نظام التحكم وواجهة المستخدم: يحدد نظام التحكم لآلة طحن النقش بشكل مباشر سهولة التشغيل ومرونة التصنيع. تشمل أنظمة CNC الشائعة FANUC، وSiemens، وHeidenhain، ولكل منها مميزاته الخاصة. يجب على المشغلين اختيار نظام مألوف لديهم أو يجدون أنه سهل التشغيل. يمكن لواجهة المستخدم الجيدة ووظائف إعداد البرنامج أيضًا تحسين كفاءة الإنتاج.

(3) النظر في مستوى التشغيل الآلي للمعدات

يؤثر مستوى الأتمتة لآلة طحن النقش على كفاءة الإنتاج وسهولة التشغيل. بشكل عام، كلما ارتفعت درجة الأتمتة، كلما كانت المعدات أكثر قابلية للتشغيل، خاصة في الإنتاج الضخم، مما يمكن أن يقلل بشكل كبير من وقت وتكلفة التشغيل اليدوي.

مبدل الأدوات التلقائي: آلات طحن النقش المتطورة عادة ما تكون مجهزة بمبدل أدوات تلقائي، والذي يمكنه تغيير الأدوات تلقائيًا، وبالتالي تقليل التشغيل اليدوي وتحسين كفاءة المعالجة. وهذا مهم بشكل خاص لمعالجة المهام التي تتطلب تغييرات متكررة في الأداة.

نظام التغذية الأوتوماتيكي: نظام التغذية الأوتوماتيكي يمكن أن يساعدك على تقليل التشغيل اليدوي وتحسين كفاءة الإنتاج، خاصة في الإنتاج الضخم. يمكن لنظام التغذية الأوتوماتيكي أن يقوم تلقائيًا بتغذية المواد الخام إلى طاولة العمل من أجل المعالجة المستمرة.

نظام الكشف والضبط التلقائي: تم تجهيز بعض آلات طحن النقش أيضًا بنظام كشف تلقائي، والذي يمكنه اكتشاف دقة المعالجة في الوقت الفعلي وإجراء تعديلات دقيقة حسب الحاجة لضمان دقة المعالجة وجودة كل قطعة عمل.

(4) ضمان متانة واستقرار المعدات

باعتبارها معدات تستخدم لفترات طويلة، فإن متانة واستقرار آلات طحن النقش أمر بالغ الأهمية. تحدد جودة المعدات عمر الخدمة ودقة المعالجة على المدى الطويل.

مواد أدوات الآلة: آلات طحن النقش عالية الجودة عادة ما تكون مصنوعة من الفولاذ أو الحديد الزهر، والتي تتمتع بصلابة ومتانة أفضل. في المقابل، قد تتعرض آلات الطحن ذات الجودة المنخفضة للاهتزاز والتشوه أثناء التشغيل لفترة طويلة، مما يؤثر على دقة التصنيع وكفاءته.

الأدلة وأنظمة القيادة: يجب أن تكون الأدلة وأنظمة القيادة لآلات طحن النقش دقيقة للغاية، وقادرة على تحمل الأحمال الثقيلة والحفاظ على الاستقرار على مدى فترات طويلة. تعمل الحزوز الدليلية المتدحرجة عالية الجودة وأجهزة النقل الدقيقة على تحسين استقرار المعدات بشكل كبير.

إن اختيار آلة طحن النقش المناسبة لاحتياجاتك ليس بالأمر السهل. فهو يتضمن فهمًا عميقًا لمتطلبات التصنيع الخاصة بك، والتحكم الدقيق في المعلمات التقنية، والدراسة المتأنية للعلامة التجارية للمعدات وخدمة ما بعد البيع. من خلال تحديد احتياجات التصنيع الخاصة بك بوضوح، وتقييم المعلمات التقنية، وضمان استقرار المعدات ومتانتها، يمكنك اختيار آلة طحن النقش الأكثر ملاءمة لتحسين كفاءة الإنتاج وجودة التصنيع.

3. المشاكل والحلول الشائعة لـ آلات النقش والطحن

تستخدم آلات النقش والطحن (آلات النقش CNC) على نطاق واسع في الآلات الدقيقة، والنقش الفني، وصنع القوالب، وغيرها من المجالات. وبفضل كفاءتها العالية ودقتها العالية، فقد أصبحت معدات لا غنى عنها في التصنيع الحديث. ومع ذلك، أثناء الاستخدام طويل الأمد، قد تواجه آلات النقش والطحن بعض المشكلات الشائعة التي يمكن أن تؤثر على دقة المعالجة وكفاءة الإنتاج. ستقدم هذه المقالة العديد من المشكلات الشائعة في آلات النقش والطحن وستوفر الحلول المناسبة لمساعدة المستخدمين على استكشاف المشكلات وإصلاحها في الوقت المناسب وضمان التشغيل الطبيعي للمعدات.

(1) دقة المعالجة غير المستقرة

مظهر المشكلة: عند إجراء المعالجة الدقيقة، تتقلب دقة المعالجة لقطعة العمل، مما قد يؤدي إلى زيادة الأخطاء في المنتج النهائي، أو حتى الفشل الكامل في تلبية متطلبات العملية.

تحليل السبب:

تآكل المكونات الميكانيكية: بعد التشغيل لفترة طويلة، قد يتآكل المغزل، وقضبان التوجيه، ومسامير الرصاص، والمكونات الأخرى لآلة الطحن، مما يؤدي إلى حركة غير مستقرة ويؤثر على دقة المعالجة.

مشاكل نظام التحكم: قد تؤدي إعدادات نظام CNC أو إعدادات البرنامج غير الصحيحة إلى مسارات غير دقيقة للأداة، مما يؤثر على دقة المعالجة لقطعة العمل.

مشاكل الأدوات: سيؤدي استخدام الأدوات البالية أو غير المناسبة للتصنيع أيضًا إلى انخفاض دقة التشغيل.

الحلول:

قم بفحص واستبدال المكونات الميكانيكية بانتظام، وخاصة المغزل، وقضبان التوجيه، والمسمار الرصاصي، لتجنب مشاكل الدقة الناتجة عن التآكل.

قم بمعايرة نظام CNC لضمان إعدادات البرنامج الدقيقة وتحديث البرنامج بانتظام لتجنب فشل النظام.

التحقق بانتظام من تآكل أدوات القطع واستبدال الأدوات شديدة التآكل على الفور؛ وفي الوقت نفسه، حدد الأدوات المناسبة للمواد التي يتم تشكيلها لتحسين دقة المعالجة.

(2) سطح المعالجة الخشن أو غير المستوي

مظهر المشكلة: يُظهر السطح المُشكل آليًا لقطعة الشغل خشونة أو تفاوتًا واضحًا، مما يؤدي إلى ضعف جودة سطح المنتج النهائي، مما يتطلب معالجة إضافية.

تحليل السبب:

تآكل الأداة أو اختيار الأداة بشكل غير مناسب: يمكن أن تؤدي الأدوات البالية أو اختيار الأدوات غير المناسبة إلى قطع غير متساوٍ وسطح غير مستوي.

إعدادات معلمات القطع غير الصحيحة: يمكن أن تؤدي الإعدادات غير الصحيحة للمعلمات مثل سرعة القطع ومعدل التغذية وعمق القطع إلى سطح خشن آلي.

اهتزاز الآلة: يمكن أن يؤدي ضعف استقرار المعدات أو التثبيت غير الآمن إلى حدوث اهتزاز، مما يؤثر على جودة المعالجة.

الحلول:

قم بفحص أدوات القطع بانتظام، واستبدل الأدوات البالية بشدة على الفور، واختر الأدوات المناسبة وفقًا لمتطلبات التصنيع. تحسين معلمات القطع، وضبط معدل التغذية، وسرعة المغزل، وعمق القطع لتقليل خشونة السطح.

تأكد من تثبيت قطعة العمل بشكل آمن لتجنب الاهتزاز أثناء التشغيل وضمان استقرار آلة الطحن. إذا لزم الأمر، قم بإضافة دعم الأساس أو استخدم أجهزة تخميد الاهتزاز.

(3) كسر الأداة أو كسرها

مظهر المشكلة: أثناء التصنيع، يحدث كسر أو كسر في الأداة، مما يتسبب في انقطاع المعالجة ويتطلب استبدال الأداة، مما يزيد من تكاليف الإنتاج ووقت التوقف عن العمل.

تحليل السبب:

ظروف القطع القاسية للغاية: قد تؤدي سرعات القطع العالية جدًا أو أعماق القطع المفرطة إلى زيادة التحميل على الأداة، مما يتسبب في كسرها أو كسرها.

مشكلات جودة الأداة: يمكن أن تؤدي جودة الأداة الرديئة أو اختيار الأدوات غير المناسبة للمادة إلى الكسر بسهولة.

مادة قطعة العمل غير المتجانسة: إذا كانت مادة قطعة العمل ذات صلابة غير متساوية، فقد تواجه الأداة زيادة مفاجئة في مقاومة القطع أثناء المعالجة، مما يؤدي إلى الكسر.

الحلول:

قم بتعيين معلمات القطع بشكل مناسب لتجنب أحمال القطع المفرطة، وخاصة ضبط سرعة المغزل ومعدل التغذية وعمق القطع وفقًا لخصائص المادة التي يتم تشكيلها.

حدد أدوات عالية الجودة واختر نوع الأداة المناسب بناءً على صلابة المادة التي يتم تشكيلها.

التحقق من تجانس مادة قطعة العمل للتأكد من عدم وجود شقوق أو شوائب قبل التشغيل الآلي، مما يقلل من حمل الأداة.

(4) ارتفاع درجة الحرارة أو ارتفاع درجة حرارة المغزل

مظهر المشكلة: بعد التشغيل لفترة طويلة، ترتفع درجة حرارة المغزل لآلة النقش والطحن، وحتى ارتفاع درجة الحرارة، مما قد يؤدي إلى إيقاف تشغيل الماكينة أو انخفاض دقة المعالجة.

تحليل السبب:

التشحيم غير الكافي: يزيد زيت التشحيم غير الكافي أو منتهي الصلاحية في المغزل وقضبان التوجيه والمكونات الأخرى لآلة الطحن من الاحتكاك، مما يؤدي إلى توليد حرارة زائدة.

فشل المغزل: يمكن أن يؤدي تلف محرك المغزل أو المحامل إلى عدم استقرار تشغيل المغزل، مما يؤدي إلى توليد حرارة مفرطة.

ارتفاع درجة الحرارة المحيطة: يمكن أن تؤدي درجة الحرارة المحيطة المرتفعة وتبديد الحرارة السيئ بسهولة إلى ارتفاع درجة الحرارة.

الحلول:

قم بفحص واستبدال زيت التشحيم بانتظام لضمان التشحيم المناسب لمكونات المعدات وتقليل الحرارة الناتجة عن الاحتكاك.

تحقق من حالة تشغيل محرك المغزل والمحامل، وقم بإجراء الصيانة أو الاستبدال حسب الضرورة لضمان التشغيل السلس للمغزل.

حافظ على تهوية جيدة حول المعدات لضمان أن نظام التبريد لآلة الطحن يعمل بشكل صحيح وتجنب التشغيل لفترة طويلة في البيئات ذات درجة الحرارة العالية.

(5) فشل نظام CNC أو خطأ في البرنامج

مظهر المشكلة: خلل في نظام CNC الخاص بآلة النقش والطحن، مما يمنع التشغيل العادي أو يسبب أخطاء في البرنامج، مما يؤدي إلى عدم اتباع مهام التصنيع للمسار المحدد.

تحليل السبب:

فشل أجهزة نظام التحكم: قد يؤدي فشل لوحة الدائرة أو وحدة التحكم أو مصدر الطاقة إلى خلل في نظام CNC.

خطأ في إدخال البرنامج: الأخطاء التي يرتكبها المشغل عند إدخال البرنامج، أو تلف ملف البرنامج، تؤدي إلى مسارات معالجة غير دقيقة.

فشل المستشعر أو جهاز التشفير: قد تؤدي المشكلات في أجهزة الاستشعار أو أجهزة التشفير الخاصة بالجهاز إلى ردود فعل غير دقيقة للموقع، مما يؤثر على تشغيل نظام التحكم.

الحلول:

تحقق بانتظام من أجهزة نظام CNC لضمان التشغيل الطبيعي للمكونات مثل وحدة التحكم وإمدادات الطاقة والأسلاك. في حالة حدوث عطل في الأجهزة، قم بإصلاحه أو استبداله على الفور.

عند إدخال برنامج المعالجة، تحقق بعناية من صحته واستخدم أدوات الفحص التلقائي لضمان دقة البرنامج، وتجنب أخطاء الإدخال.

تحقق بانتظام من حالة عمل أجهزة الاستشعار وأجهزة التشفير لضمان ردود فعل دقيقة للموقع وتجنب المعالجة غير الدقيقة بسبب عطل المعدات.

(6) اهتزاز المعدات المفرط أو الضوضاء

مظهر المشكلة: أثناء المعالجة، تواجه آلة النقش والطحن اهتزازًا أو ضوضاء مفرطة، مما يؤثر على دقة المعالجة ومن المحتمل أن يؤثر على صحة المشغلين.

تحليل السبب:

أساس الآلة غير المستقر: يمكن أن يؤدي الوضع غير المستقر أو الأساس غير المستقر إلى زيادة الاهتزاز.

المكونات السائبة: يمكن أن تسبب مكونات التوصيل السائبة أو التالفة أيضًا اهتزازًا أو ضوضاء.

مشكلات الأداة: قد يؤدي أيضًا اختيار الأداة غير الصحيحة أو التثبيت غير الآمن إلى حدوث اهتزاز وضوضاء مفرطة أثناء المعالجة.

الحلول:

تأكد من تثبيت الجهاز على سطح مستقر. استخدم وسادات تخميد الاهتزاز أو أجهزة الدعم المخصصة لزيادة ثبات الماكينة.

قم بفحص جميع مكونات التوصيل الخاصة بالجهاز بانتظام للتأكد من أنها آمنة. تشديد أو استبدال حسب الضرورة.

تأكد من تثبيت الأدوات بشكل آمن. حدد الأدوات المناسبة وتحقق بانتظام من تآكل الأداة لضمان حسن سير العمل.

تعتبر آلات طحن النقش أدوات أساسية للتصنيع الدقيق. في حين أنها تقدم نتائج تصنيع فعالة وعالية الدقة، إلا أن بعض المشاكل الشائعة تنشأ حتمًا أثناء الاستخدام طويل الأمد. إن فهم هذه المشكلات وحلولها يمكن أن يساعد المستخدمين على استكشاف الأخطاء وإصلاحها على الفور وضمان تشغيل المعدات بكفاءة. تعد الصيانة والفحص المنتظمان أمرًا أساسيًا لإطالة عمر آلات طحن النقش وتحسين دقة المعالجة وكفاءة الإنتاج.

4. الأسئلة المتداولة حول آلات طحن النقش

تُستخدم آلات طحن النقش (آلات النقش CNC) على نطاق واسع في صناعة القوالب والنقش الفني ومعالجة الأجزاء الميكانيكية نظرًا لكفاءتها العالية ودقتها. مع استخدامها على نطاق واسع، غالبا ما يواجه المستخدمون بعض المشاكل أثناء التشغيل اليومي. إن فهم المشاكل الشائعة لآلات طحن النقش يمكن أن يساعدك على استخدام المعدات بشكل أفضل وضمان حفاظ الماكينة على تشغيل مستقر.

Q1: ما هي أنواع المعالجة المناسبة لآلة طحن النقش؟

الجواب:

آلات طحن النقش مناسبة لأنواع مختلفة من المعالجة، بما في ذلك بشكل رئيسي ما يلي:

الطحن الدقيق: تستخدم آلات طحن النقش على نطاق واسع لمعالجة الأجزاء الدقيقة، ومناسبة بشكل خاص لإنتاج الأجزاء الصغيرة وعالية الدقة، مثل معالجة الأجزاء في صناعات السيارات والفضاء والأجهزة الطبية.

النقش الفني: غالبًا ما تستخدم آلات طحن النقش في النقش الفني على المواد مثل الخشب والمعادن والبلاستيك، بما في ذلك نقش الأثاث ونقش المجوهرات وإنشاء الأعمال الفنية النحتية.

صنع القالب: يمكن لآلات طحن النقش معالجة أشكال القوالب المعقدة بكفاءة وتستخدم على نطاق واسع في القوالب البلاستيكية، وقوالب الصب، وقوالب الختم، وغيرها من المجالات.

التصنيع ثلاثي الأبعاد: يمكن لآلات طحن النقش معالجة الأشكال ثلاثية الأبعاد المعقدة، وهي مناسبة لنحت الأنماط المعقدة ثلاثية الأبعاد أو الأسطح المنحنية، مثل الأعمال الفنية الجميلة أو النماذج ثلاثية الأبعاد.

Q2: كيف أختار آلة طحن النقش المناسبة لي؟

الجواب:

عند اختيار آلة طحن النقش المناسبة لك، ضع في اعتبارك العوامل التالية:

مواد التصنيع: آلات طحن النقش المختلفة مناسبة لمواد مختلفة. على سبيل المثال، يتطلب نحت الخشب عمومًا طاقة وسرعة أقل، بينما تتطلب المواد الأكثر صلابة مثل المعدن والحجر طاقة أعلى ومغزلًا قويًا.

دقة التصنيع: إذا كانت متطلبات التشغيل الخاصة بك دقيقة للغاية، مثل صنع القوالب ونحت المجوهرات، فأنت بحاجة إلى اختيار آلة طحن نقش عالية الدقة.

وظائف المعدات: اختر ما إذا كنت بحاجة إلى وظائف متعددة المحاور بناءً على احتياجات المعالجة لديك. آلات طحن النقش ثلاثية المحاور مناسبة للتصنيع المسطح، في حين أن آلات طحن النقش ذات خمسة محاور وما فوق مناسبة للنحت ثلاثي الأبعاد المعقد.

الميزانية: اختر آلة فعالة من حيث التكلفة بناءً على ميزانيتك. عندما تكون الميزانية محدودة، يمكنك اختيار آلة طحن نقش أساسية ذات نسبة أداء عالية من حيث التكلفة، بينما بالنسبة للإنتاج على نطاق واسع أو المتطلبات عالية الدقة، فمن المستحسن اختيار آلة أكثر تقدمًا.

س 3: ما هو الفرق بين آلة طحن النقش وآلة الطحن التقليدية؟

الجواب:

تكمن الاختلافات الرئيسية بين آلات طحن النقش وآلات الطحن التقليدية في طرق التحكم ودقة التصنيع والسيناريوهات القابلة للتطبيق:

طريقة التحكم: تستخدم آلات طحن النقش تقنية CNC، للتحكم في حركة أداة القطع من خلال برنامج كمبيوتر، مما يتيح تصنيعًا أكثر تعقيدًا ودقة. تعتمد آلات الطحن التقليدية عمومًا على التحكم اليدوي أو التحكم الجزئي باستخدام الحاسب الآلي (CNC)، مما يؤدي إلى انخفاض الدقة والمرونة.

دقة التصنيع: توفر آلات طحن النقش دقة أعلى، وقادرة على التشغيل الآلي على مستوى الميكرون، مما يجعلها مناسبة بشكل خاص للأجزاء عالية الدقة، والنقوش الفنية، وإنتاج القوالب المعقدة. تتمتع آلات الطحن التقليدية بدقة تصنيع أقل نسبيًا وهي مناسبة لمهام المعالجة البسيطة ثنائية الأبعاد.

مرونة التصنيع: يمكن لآلات طحن النقش إجراء عمليات تصنيع مرنة في مساحة ثلاثية الأبعاد، والتكيف مع احتياجات الآلات المتنوعة، في حين تقتصر آلات الطحن التقليدية في الغالب على الآلات ثنائية الأبعاد أو محدودة ثلاثية الأبعاد، مع نطاق أضيق من التطبيقات.

س4: ما هي الأخطاء الشائعة في آلات النقش والطحن؟

الجواب:

تشمل الأخطاء الشائعة في آلات النقش والطحن ما يلي:

دقة المعالجة غير المستقرة: قد يكون سبب ذلك هو تآكل مكونات أداة الآلة، أو مشاكل في الأداة، أو خلل في نظام CNC. قم بفحص المكونات الميكانيكية بانتظام، وتأكد من أن نظام CNC يعمل بشكل طبيعي، واستبدل الأدوات البالية على الفور.

تآكل الأداة أو كسرها: قد يحدث التآكل السريع للأداة أو كسرها بسبب ظروف القطع غير المناسبة، أو مشكلات جودة الأداة، أو صلابة المواد المعالجة غير المتساوية. قم بفحص الأدوات بانتظام، وحدد ظروف القطع المناسبة، واستخدم أدوات عالية الجودة.

ارتفاع درجة حرارة المغزل: قد يكون ارتفاع درجة حرارة المغزل بسبب عدم كفاية التشحيم، أو بيئة العمل المحمومة، أو خلل في المغزل. قم بفحص نظام التشحيم بانتظام وحافظ على بيئة عمل جيدة لضمان التبريد المناسب للمغزل.

الاهتزاز أو الضوضاء المفرطة في المعدات: عادة ما يكون سبب الاهتزاز والضوضاء المفرطين هو أسس أدوات الآلة غير المستقرة، أو المكونات السائبة، أو الأدوات غير المناسبة. التحقق من استقرار المعدات، والتأكد من أن جميع المكونات آمنة، واستبدال الأدوات بأخرى مناسبة حسب الحاجة.

س 5: كيفية تحسين كفاءة التصنيع لآلة النقش والطحن؟

الجواب:

لتحسين كفاءة المعالجة لآلة الطحن والنقش CNC، يمكنك البدء من الجوانب التالية:

تحسين معلمات القطع: يمكن أن يؤدي ضبط المعلمات بشكل صحيح مثل سرعة القطع ومعدل التغذية وعمق القطع إلى تحسين كفاءة المعالجة وتقليل تآكل الأداة. بالنسبة للمواد المختلفة وأشكال قطع العمل، يجب تحديد ظروف القطع المناسبة.

وظائف الأتمتة: إذا كانت مهمة المعالجة معقدة أو كان الإنتاج الضخم مطلوبًا، فيمكنك اختيار آلة طحن النقش CNC المجهزة بمبدل أدوات تلقائي ونظام تغذية تلقائي. وهذا يمكن أن يقلل من التدخل اليدوي ويحسن كفاءة الإنتاج.

الصيانة والصيانة المنتظمة: إن الحفاظ على المعدات في حالة جيدة، والتحقق بانتظام من تآكل الأجزاء الميكانيكية، واستبدال الأجزاء القديمة في الوقت المناسب يمكن أن يقلل من أعطال المعدات ووقت التوقف عن العمل، وبالتالي تحسين كفاءة المعالجة.

س 6: هل تشغيل آلة النقش والنقش CNC معقد؟

الجواب:

بالمقارنة مع معدات التصنيع التقليدية، فإن تشغيل آلة طحن النقش CNC عادة ما يكون لديه مستوى أعلى من الأتمتة والرقمنة. ومع ذلك، يعتمد تعقيد التشغيل على نوع ووظيفة نظام CNC. تم تجهيز آلات طحن النقش CNC الحديثة بواجهات تشغيل وأنظمة برمجة سهلة الاستخدام. مع بعض التدريب، يمكن للمشغلين إتقان العمليات الأساسية بسرعة. بالإضافة إلى ذلك، تدعم أنظمة CNC عادة البرمجة الرسومية وتوليد المسار التلقائي، مما يمكن أن يبسط العملية إلى حد كبير. ومع ذلك، بالنسبة للوظائف المتقدمة (مثل التصنيع متعدد المحاور ومهام النقش المعقدة)، لا تزال هناك حاجة إلى مشغلين ذوي خبرة للإعداد الاحترافي.

س7: ما هي احتياطات الصيانة لآلات طحن النقش؟

الجواب:

تعد الصيانة المنتظمة أمرًا بالغ الأهمية لضمان التشغيل المستقر على المدى الطويل لآلات طحن النقش. فيما يلي بعض احتياطات الصيانة الشائعة:

نظام التشحيم: قم بفحص وتغيير زيت التشحيم بانتظام لضمان التشحيم المناسب لجميع الأجزاء المتحركة مثل المغزل وقضبان التوجيه ومسامير الرصاص، مما يقلل الاحتكاك ويطيل عمر الماكينة.

تنظيف المعدات: قم بتنظيف أداة الآلة بانتظام، وخاصة طاولة العمل، وقضبان التوجيه، وأدوات القطع، لمنع الغبار والحطام من التأثير على دقة المعالجة.

فحص المكونات الميكانيكية: قم بفحص تآكل المكونات الميكانيكية بانتظام لضمان التشغيل الطبيعي للمكونات مثل قضبان التوجيه ومسامير الرصاص والمحامل. اضبط أو استبدل حسب الضرورة.

فحص النظام الكهربائي: قم بفحص النظام الكهربائي بانتظام، بما في ذلك مصدر الطاقة ولوحة التحكم والأسلاك، للتأكد من عدم وجود توصيلات فضفاضة أو أعطال.

س 8: ما هو العمر التشغيلي لآلة طحن النقش؟

الجواب:

يرتبط عمر الخدمة لآلة طحن النقش بشكل عام ارتباطًا وثيقًا بجودة المعدات وتكرار الاستخدام والصيانة. بشكل عام، يمكن لآلة طحن النقش عالية الجودة أن تستمر لأكثر من 10 سنوات في ظل التشغيل العادي والصيانة الدورية. قد تتطلب المعدات منخفضة الجودة، أو المعدات المستخدمة بشكل متكرر والتي لا تتم صيانتها بشكل صحيح، إصلاحات واستبدال قطع غيار أكثر تكرارًا، مما يؤدي إلى عمر افتراضي أقصر نسبيًا. يمكن أن تؤدي الصيانة المناسبة والتشغيل السليم والصيانة المنتظمة إلى زيادة العمر الافتراضي لآلة طحن النقش.

English

English русский

русский