-

-

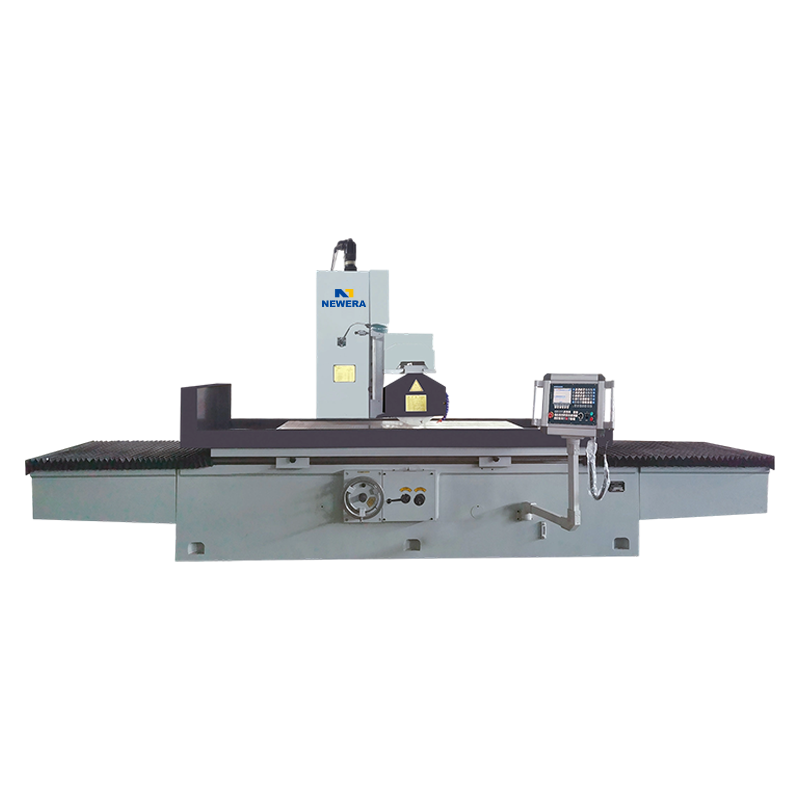

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد

سي كيه إم 7140/7150/7163/7180 آلة طحن الأسطح التي يتم التحكم فيها بواسطة البرنامج CKM7140/7150/7163/7180 اقرأ المزيد -

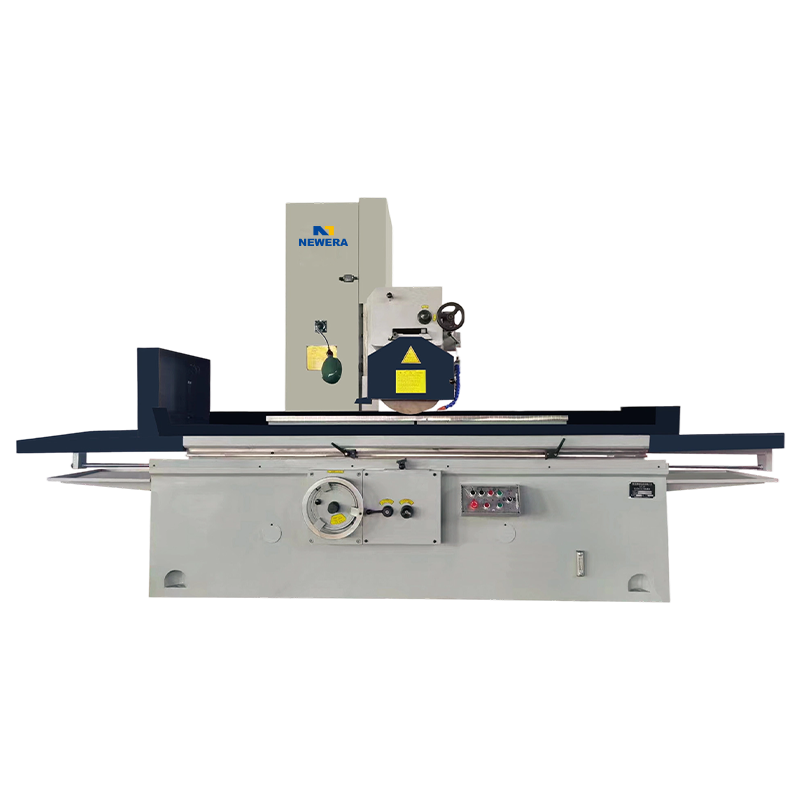

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد

م7132/7140/7150/7163/7180-16 M7132/7140/7150/7163/7180-16 آلة طحن سطح الطاولة المستطيلة ذات العمود الأفقي اقرأ المزيد -

-

-

-

-

-

-

-

-

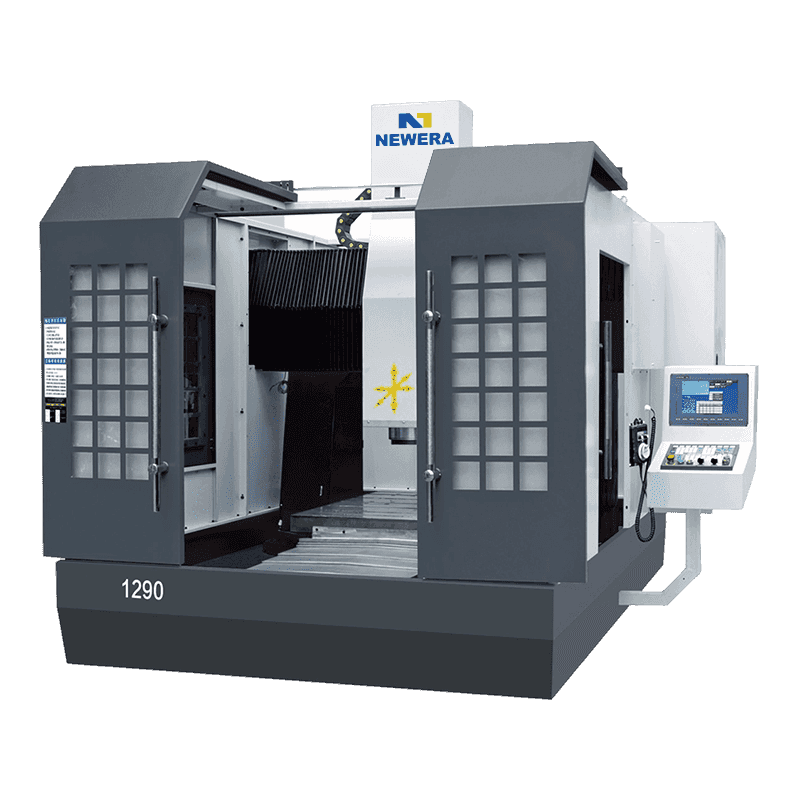

ما هو مركز التصنيع العملاقة؟

1. ما هي الاختلافات بين أ مركز التصنيع العملاقة ومركز بالقطع العمودي؟

في التصنيع الحديث، تعد مراكز التصنيع معدات عالية الكفاءة تستخدم على نطاق واسع في التصنيع الدقيق، وتلعب دورًا حاسمًا، خاصة في الإنتاج الضخم ومعالجة الأجزاء المعقدة. تعد مراكز المعالجة العملاقة ومراكز المعالجة العمودية نوعين شائعين من معدات التصنيع، ويختلفان في سيناريوهات التصميم والوظيفة والتطبيق. يمكن أن يساعد فهم هذه الاختلافات المستخدمين على اختيار المعدات الأكثر ملاءمة بناءً على احتياجاتهم الخاصة.

(1) الاختلافات في التصميم الهيكلي

مركز التصنيع العملاقة:

الميزة الأكثر تميزًا لمركز المعالجة العملاقة هو تصميمه الهيكلي الفريد. إنه يتميز عادةً بإطار "قنطري"، مع وجود طاولة العمل على قاعدة ثابتة، بينما تدعم العوارض والأعمدة حركة المغزل. يمنح هذا التصميم الهيكلي مركز المعالجة العملاقة صلابة واستقرارًا أكبر، مما يجعله مناسبًا بشكل خاص لتصنيع قطع العمل الكبيرة. يسمح هيكل القنطرية أيضًا بنطاق تصنيع أوسع، مما يمكنها من تحمل وزن أكبر لقطعة العمل وحمل التشغيل الآلي.

مركز التصنيع العمودي:

إن هيكل مركز المعالجة العمودي بسيط نسبيًا، ويتكون عادةً من مغزل رأسي، وسرير، وطاولة عمل. يكون المغزل عموديًا على طاولة العمل، وتتحرك الأداة لأعلى ولأسفل على طول المحور Z. بالمقارنة مع مراكز المعالجة العملاقة، فإن مراكز المعالجة العمودية أصغر حجمًا ومناسبة لمعالجة قطع العمل الأصغر. تتمثل مزايا مراكز المعالجة العمودية في صغر حجمها وبنيتها المدمجة، مما يجعلها مثالية لبيئات الإنتاج ذات مساحة الورش المحدودة.

(2) الاختلافات في قدرة التصنيع وسيناريوهات التطبيق

مراكز التصنيع العملاقة:

تتمتع مراكز المعالجة العملاقة بقدرات تصنيع قوية وهي مناسبة بشكل خاص لتصنيع الأجزاء كبيرة الحجم وعالية الدقة. على سبيل المثال، يمكنهم تصنيع القوالب الكبيرة، وأجزاء الطيران، ومكونات الآلات الثقيلة. طاولة العمل في مركز المعالجة العملاقة عادة ما تكون كبيرة ويمكن أن تدعم قطع العمل الثقيلة، مما يجعلها مناسبة لمهام المعالجة واسعة النطاق والثقيلة. نظرًا لصلابتها القوية، يمكن لمراكز المعالجة العملاقة أيضًا إجراء عمليات قطع عميقة، مما يجعلها مناسبة لمعالجة المواد عالية الصلابة.

مراكز التصنيع العمودية:

تعد مراكز المعالجة العمودية أكثر ملاءمة لمعالجة الأجزاء الصغيرة والمتوسطة الحجم، خاصة في التطبيقات التي تتطلب معالجة عالية السرعة وعالية الدقة، مثل إنتاج الدفعات الصغيرة والتصنيع الدقيق للأجزاء المعقدة. إنها مثالية لتصنيع كميات كبيرة من الأجزاء القياسية في ورش العمل وتستخدم على نطاق واسع في تصنيع القوالب ومعالجة الأجزاء الميكانيكية وصناعة الإلكترونيات. توفر مراكز المعالجة العمودية عملية مرنة، وكفاءة قطع عالية، ومناسبة لمختلف مهام المعالجة المعقدة.

(3) الاختلافات في التشغيل والعمليات المطبقة

مراكز التصنيع العملاقة:

نظرًا لحجمها الأكبر، تتطلب مراكز المعالجة العملاقة عادةً مهارات فنية أعلى للتشغيل والصيانة. إنها مناسبة للإنتاج على نطاق واسع ومهام التصنيع عالية الدقة. على سبيل المثال، في تصنيع الأجزاء الكبيرة في صناعات مثل الطيران وبناء السفن والسيارات، عادةً ما توفر مراكز المعالجة العملاقة دقة أعلى ونتائج معالجة أكثر استقرارًا. تُستخدم مراكز المعالجة العملاقة أيضًا بشكل شائع في تصنيع المواد المركبة وقطع المواد الصلبة، مما يدل على القدرة القوية على التكيف.

مراكز التصنيع العمودية:

تعتبر مراكز المعالجة العمودية سهلة التشغيل نسبيًا ومناسبة لمهام المعالجة الأكثر توحيدًا. يتيح تصميمها المدمج للمشغلين تثبيت قطع العمل وضبطها بسهولة أكبر، مما يقلل من وقت تغيير المعدات وضبطها. تُستخدم مراكز المعالجة العمودية على نطاق واسع لمعالجة المواد اللينة مثل سبائك الألومنيوم والبلاستيك، ويمكنها أيضًا إجراء قطع المعادن الخفيفة. إنها توفر مرونة قوية وكفاءة تصنيع عالية في معالجة القوالب والإنتاج الضخم للأجزاء الدقيقة.

(4) الاختلافات في البصمة وتكلفة المعدات

مركز التصنيع العملاقة:

نظرًا لهيكله الكبير، فإن مركز المعالجة العملاقة يحتل مساحة كبيرة. في بيئات الإنتاج التي تتطلب التعامل مع قطع العمل الكبيرة، يوفر مركز المعالجة العملاقة دعمًا أقوى، ولكنه يتطلب أيضًا مساحة أكبر لإيواء المعدات. تكلفة هذه المعدات مرتفعة نسبيا؛ وبالإضافة إلى تكلفة الشراء، فإن هيكلها الكبير ومتطلبات الصيانة العالية تؤدي إلى ارتفاع تكاليف التشغيل على المدى الطويل.

مركز التصنيع العمودي:

في المقابل، مركز المعالجة العمودي يحتل مساحة أصغر، مما يجعله مناسبًا لورش العمل ذات المساحة المحدودة. تكلفتها أكثر اقتصادا، خاصة بالنسبة للمؤسسات الصغيرة والمتوسطة الحجم أو ورش العمل. إن تكاليف التشغيل المنخفضة ومتطلبات المساحة الأصغر لمراكز المعالجة العمودية تجعلها أكثر شيوعًا في العديد من بيئات التصنيع.

(5) الاختلافات في دقة التصنيع والقدرة على القطع

مركز التصنيع العملاقة:

نظرًا لصلابته واستقراره القوي، فإن مركز المعالجة القنطرية يوفر عادةً دقة تصنيع عالية جدًا. خاصة في تصنيع قطع العمل الكبيرة، يمكنها ضمان الاستقرار والدقة العالية على مدى فترات طويلة. قدرتها على القطع قوية، مما يجعلها مناسبة لعمليات القطع الثقيلة، خاصة الأداء الممتاز عند معالجة المواد عالية الصلابة.

مركز التصنيع العمودي:

توفر مراكز المعالجة العمودية عادةً دقة عالية ومناسبة للتصنيع الدقيق للأجزاء الصغيرة والمتوسطة الحجم. ومع ذلك، نظرًا لتصميمها الهيكلي الأبسط، فقد لا يكون استقرارها وصلابتها بنفس جودة مراكز المعالجة العملاقة. لذلك، قد تكون قدرة القطع لمراكز المعالجة العمودية محدودة عند إجراء عمليات قطع عميقة معقدة أو معالجة قطع العمل الكبيرة.

(6) الاختلافات في الصيانة والإصلاح

مركز التصنيع العملاقة:

نظرًا لبنيتها المعقدة وعبء العمل الكبير، تتطلب مراكز المعالجة العملاقة معايير أعلى للصيانة والإصلاح. ونظرًا لأن المعدات عادة ما تكون كبيرة الحجم، فقد تكون عمليات استكشاف الأخطاء وإصلاحها وإصلاحها أكثر تعقيدًا وتستغرق وقتًا طويلاً. علاوة على ذلك، فإن مكونات وأجزاء مراكز التصنيع العملاقة باهظة الثمن، وتتطلب فحصًا وصيانة منتظمة من قبل فنيين محترفين.

مركز التصنيع العمودي:

تتميز مراكز المعالجة العمودية ببنية أبسط، مما يجعل الصيانة والإصلاح أكثر ملاءمة بشكل عام. من السهل استبدال أجزائها، كما أن الصيانة اليومية أسهل. يؤدي هذا إلى انخفاض تكاليف الصيانة لمراكز المعالجة العمودية المستخدمة يوميًا، مما يجعلها مناسبة للبيئات ذات متطلبات صيانة المعدات المنخفضة.

تتمتع كل من مراكز المعالجة العملاقة ومراكز المعالجة العمودية بمزايا فريدة؛ يعتمد اختيار مركز المعالجة الذي سيتم استخدامه على احتياجات المعالجة المحددة. إذا كانت بيئة عملك تتطلب تصنيع أجزاء كبيرة وشديدة التحمل بدقة وثبات عاليين للغاية، فإن مركز المعالجة العملاقة هو بلا شك الخيار الأفضل. ومع ذلك، إذا كانت احتياجاتك تتضمن في المقام الأول معالجة دفعات للأجزاء الصغيرة إلى المتوسطة الحجم، وكان لديك مساحة وميزانية محدودتين، فسيكون مركز المعالجة العمودي خيارًا أكثر اقتصادية وكفاءة. سيساعدك فهم هذه الاختلافات على اتخاذ قرارات أكثر دقة، وبالتالي تحسين الإنتاجية وجودة التصنيع.

جدول المقارنة بين مراكز المعالجة العملاقة ومراكز المعالجة العمودية:

| أبعاد المقارنة | مركز التصنيع العملاقة | مركز التصنيع العمودي |

| الشكل الهيكلي | هيكل جسري (شعاع)، منضدة عمل ثابتة أو متحركة | هيكل العمود، يتحرك المغزل عموديا صعودا وهبوطا |

| صلابة أداة الآلة | عالية للغاية، ومناسبة للقطع الثقيل والتصنيع عالي التحميل | عالية نسبيًا، ولكنها أضعف من النوع العملاقة |

| نطاق التصنيع | الأجزاء الكبيرة (مثل المكونات الهيكلية الفضائية والقوالب) | الأجزاء الصغيرة إلى المتوسطة الحجم (مثل الأجزاء الدقيقة والقوالب الصغيرة) |

| حجم المنضدة | كبيرة (تصل إلى عدة أمتار) | أصغر (عادة في حدود 1.5 متر) |

| سفر المغزل | طويل (مسافة كبيرة للمحور Z، مناسبة لتصنيع التجويف العميق) | أقصر (حركة محدودة للمحور Z) |

| دقة الآلات | عالية (لكنها تتطلب تعويضًا بسبب التشوه الحراري) | عالية (هيكل مدمج، استقرار حراري جيد) |

| الصناعات المعمول بها | الفضاء الجوي، بناء السفن، الطاقة، القوالب الكبيرة | السيارات، الإلكترونيات، الأجهزة الطبية، التصنيع الدقيق |

| السعر | باهظة الثمن (تكلفة عالية للمعدات الكبيرة) | منخفض نسبيًا (أكثر شيوعًا في النماذج الصغيرة والمتوسطة الحجم) |

| مساحة اللقطات | كبير (يتطلب تخطيطًا مخصصًا للمصنع) | أصغر (مناسب لتخطيطات ورش العمل المزدحمة) |

| أمثلة الآلات النموذجية | ساريات أجنحة الطائرات، وشفرات توربينات الرياح، وقوالب ألواح هيكل السيارة | حافظات الهواتف المحمولة، التروس، قوالب الحقن الصغيرة |

2. ما هو مبدأ العمل أ مركز التصنيع العملاقة ؟

مركز المعالجة العملاقة عبارة عن معدات تصنيع CNC عالية الدقة وعالية الصلابة تستخدم على نطاق واسع في تصنيع القوالب ومعالجة الأجزاء الكبيرة والفضاء وصناعات تصنيع الآلات. إن تصميم هيكلها الفريد "القنطري" يمكّنها من التعامل مع قطع العمل المعقدة الكبيرة والعالية الدقة. بالمقارنة مع مراكز المعالجة الأخرى، تتمتع مراكز المعالجة العملاقة بقدرة تحمل واستقرار أقوى، مع الحفاظ على الدقة في بيئات العمل عالية السرعة وعالية التحميل وتلبية مهام المعالجة الصعبة.

المبدأ الأساسي لمركز المعالجة العملاقة هو أتمتة مهام المعالجة المعقدة من خلال تقنية CNC. تستخدم المعدات أوامر تحكم مبرمجة، وتتحرك المكونات مثل المغزل وطاولة العمل بدقة على طول مسارات محددة مسبقًا لإجراء عمليات تصنيع مختلفة على قطعة العمل. على عكس المعدات اليدوية أو شبه الآلية التقليدية، تستخدم مراكز المعالجة العملاقة نظام CNC للتحكم بدقة في حركة الأداة وقطعة العمل، مما يحسن بشكل كبير من دقة وكفاءة المعالجة.

في المعالجة الفعلية، يمكن تقسيم مبدأ العمل لمركز المعالجة العملاقة إلى عدة خطوات رئيسية. أولاً، قبل البدء في المعالجة، يحتاج المشغل إلى كتابة برنامج تشغيل على أساس متطلبات المعالجة لقطعة العمل. يستخدم البرنامج عادةً رمز G أو رمز M، ويقوم نظام CNC الذي يتم التحكم فيه بواسطة الكمبيوتر بتنسيق التحكم في المكونات المختلفة لأداة الآلة. يتضمن البرنامج إعدادات لمعلمات مثل مسار القطع واختيار الأداة ومعدل التغذية وعمق القطع. بعد إدخال البرنامج إلى نظام CNC، يقوم النظام تلقائيًا بتحليل وإنشاء إشارات التحكم المقابلة، وتوجيه أداة الآلة لبدء التشغيل. بمجرد إدخال البرنامج والتأكد من صحته، يتم تثبيت قطعة العمل على طاولة العمل الخاصة بمركز المعالجة. يمكن لطاولة العمل الخاصة بمركز المعالجة العملاقة أن تتحرك بدقة في المحاور X وY وZ. من خلال هذه الحركات، يمكن محاذاة الموضع النسبي لقطعة العمل ومسار القطع للأداة بدقة. خلال هذه العملية، لا يتحكم نظام CNC في حركة طاولة العمل فحسب، بل يتحكم أيضًا في مسار الأداة. الميزة الفريدة لمراكز المعالجة العملاقة هي أن وحدة المغزل مثبتة على عارضة متقاطعة وتدور عبر آلية القيادة. يمكن للمغزل أن يدور بسرعة عالية، مما يدفع الأداة إلى قطع قطعة العمل. تعمل الحركة الدورانية للمغزل والحركة الدقيقة لطاولة العمل معًا لإكمال مهام الطحن والحفر والنقر ومهام المعالجة الأخرى.

تعد سرعة المغزل ومعدل التغذية من العوامل الأساسية في التشغيل الآلي. يقوم نظام CNC بضبط هذه المعلمات في الوقت الفعلي وفقًا لإعدادات البرنامج لضمان سلاسة ودقة القطع. أثناء المعالجة، تتصل الأداة بقطعة العمل وتبدأ في القطع. في هذا الوقت، تقوم الأداة بتنفيذ حركات قطع دقيقة على طول مسار محدد مسبقًا، وإزالة المواد الزائدة من سطح قطعة العمل وتشكيل الشكل والحجم المطلوب تدريجيًا. نظرًا لصلابته واستقراره العاليين، يمكن لمركز المعالجة القنطرية الحفاظ على دقة عالية عند إجراء عمليات قطع عميقة، مما يجعله مناسبًا بشكل خاص لتصنيع المواد الصلبة وقطع العمل المعقدة. ترتبط دقة مركز المعالجة العملاقة ارتباطًا وثيقًا بتصميمه الهيكلي. يتكون هيكل القنطرية من أعمدة وعوارض ثابتة، والتي لا توفر فقط قدرة تحمل قوية ولكن أيضًا تقلل بشكل فعال من الاهتزاز والتشوه الحراري، وبالتالي ضمان الاستقرار والدقة أثناء التشغيل الآلي. بالنسبة لبعض مهام المعالجة المعقدة بشكل خاص، يمكن لمركز المعالجة العملاقة أيضًا إجراء معالجة متعددة المحاور، أي حركة الأداة في اتجاهات متعددة في وقت واحد. يتيح ذلك لمركز المعالجة العملاقة إجراء عمليات تصنيع معقدة ثلاثية الأبعاد في الفضاء، ومناسبة لصنع القوالب، وتصنيع أجزاء الفضاء الجوي، وغيرها من الأعمال التي تتطلب دقة عالية.

أثناء المعالجة، لا يتحكم نظام CNC في حركة الأداة وقطعة العمل وفقًا للبرنامج فحسب، بل يراقب أيضًا حالة المعالجة في الوقت الفعلي. عادةً ما يتم تجهيز مراكز المعالجة العملاقة الحديثة بأنظمة ردود الفعل لمراقبة حالة تشغيل المكونات مثل أداة القطع وقطعة العمل والمغزل. يتم نقل معلومات التغذية الراجعة هذه إلى نظام CNC في الوقت الفعلي، والذي يقوم بضبط مسار الحركة أو معلمات القطع بناءً على التغذية الراجعة لضمان عدم حدوث أي أخطاء أو خلل أثناء التشغيل الآلي. على سبيل المثال، إذا اهترأت الأداة أو تغير موضع قطعة العمل، فسيقوم النظام تلقائيًا بضبط مسار الأداة أو إعادة وضع قطعة العمل للحفاظ على دقة المعالجة.

تحتوي مراكز المعالجة العملاقة أيضًا على أنظمة مساعدة مثل أنظمة التبريد والتشحيم. يقوم نظام التبريد بتبريد أداة القطع وقطعة العمل أثناء القطع، مما يمنع درجات الحرارة الزائدة من التأثير على دقة المعالجة. يضمن نظام التشحيم التشحيم المناسب لجميع الأجزاء المتحركة لأداة الآلة، مما يقلل من التآكل ويطيل عمر المعدات. علاوة على ذلك، يمكن تجهيز مراكز المعالجة العملاقة بمبدلات أدوات أوتوماتيكية لتحسين كفاءة المعالجة، وتقليل التدخل اليدوي، وتمكين التشغيل المستمر لفترات طويلة. بمجرد الانتهاء من مهمة المعالجة، يصدر نظام CNC إشارة توقف، ويتوقف المغزل عن الدوران، وتعود طاولة العمل إلى موضعها الأولي، مما يكمل عملية المعالجة بأكملها. يمكن للمشغل بعد ذلك إزالة قطعة العمل المُشكَّلة لفحصها ومعالجتها لاحقًا. العملية برمتها، بدءًا من تثبيت قطع العمل واختيار الأدوات وتخطيط المسار والتحكم في القطع وحتى إكمال المعالجة الآلية، تتم تلقائيًا بالكامل، مما يؤدي إلى تحسين كفاءة الإنتاج وجودة المعالجة بشكل كبير.

يجمع مبدأ العمل لمركز المعالجة العملاقة بين تكنولوجيا CNC عالية الدقة والتصميم الهيكلي الفريد، مما يمنحه مزايا لا مثيل لها في التعامل مع قطع العمل الكبيرة والأجزاء المعقدة. سواء في الصناعات الصعبة مثل الطيران والسيارات والطاقة، أو في معالجة القوالب وإنتاج الأجزاء الدقيقة، توفر مراكز المعالجة العملاقة حلول تصنيع فعالة ودقيقة. ومع التقدم التكنولوجي المستمر، ستستمر مراكز المعالجة العملاقة المستقبلية في التطور نحو دقة أعلى وأتمتة أكبر، مما يلبي احتياجات المعالجة في المزيد من المجالات.

3. ما هي المزايا الرئيسية لمراكز المعالجة العملاقة؟

تُستخدم مراكز المعالجة العملاقة، باعتبارها جزءًا مهمًا من معدات التصنيع CNC الحديثة، على نطاق واسع في صناعات الطيران وتصنيع السيارات ومعالجة القوالب وصناعات تصنيع الآلات نظرًا لصلابتها العالية ودقتها العالية وقدراتها القوية على التصنيع. بفضل هيكلها "القنطري" الفريد وتقنية CNC، يمكن لمراكز المعالجة القنطرية الحفاظ على الاستقرار في بيئات المعالجة عالية التحميل وعالية الدقة، مما يجعلها المعدات المفضلة لتصنيع العديد من قطع العمل المعقدة. ستتناول هذه المقالة بالتفصيل المزايا الرئيسية لمراكز التصنيع العملاقة لمساعدة الجميع على فهم موقعهم المهم في التصنيع الحديث بشكل أفضل.

(1) صلابة واستقرار ممتازين

واحدة من أكبر مزايا مراكز المعالجة العملاقة هي صلابتها وثباتها الممتازين. يستخدم تصميم هيكل القنطرية الفريد من نوعه سريرًا وعمودًا ثابتين، مع دعم المغزل بواسطة شعاع في الأعلى وطاولة العمل في الأسفل تؤدي حركات دقيقة للمحاور X وY وZ. يوفر هذا التصميم الهيكلي دعمًا قويًا وقدرة تحمل للحمل، مما يقلل بشكل فعال من الاهتزاز والتشوه الحراري، وبالتالي ضمان استقرار الدقة أثناء التشغيل الآلي. بالمقارنة مع الأنواع الأخرى من مراكز المعالجة، فإن مراكز المعالجة العملاقة مناسبة بشكل خاص لتصنيع قطع العمل الكبيرة والثقيلة، مثل القوالب الكبيرة ومكونات الفضاء الجوي والأجزاء الميكانيكية الدقيقة.

تكون صلابة مراكز المعالجة العملاقة بارزة بشكل خاص أثناء المعالجة ذات التحميل العالي. بفضل هيكلها القوي، حتى في ظل العمليات المعقدة مثل القطع عالي السرعة والقطع العميق، يمكن للمعدات الحفاظ على الدقة العالية، مما يقلل من تشوه قطعة العمل وأخطاء التشغيل الآلي. لذلك، فإن مراكز المعالجة العملاقة ليست مناسبة فقط لتصنيع المواد خفيفة الوزن، ولكنها يمكنها أيضًا التعامل بكفاءة مع المعادن الصلبة وقطع العمل ذات الأشكال المعقدة، مما يلبي احتياجات المعالجة عالية الدقة.

(2) نطاق تصنيع كبير وقدرة تحميل عالية

ميزة أخرى مهمة لمراكز المعالجة العملاقة هي نطاق المعالجة الكبير وسعة التحميل العالية. نظرًا لتصميمها الهيكلي الخاص، فإن مراكز المعالجة العملاقة عادةً ما تحتوي على مساحة كبيرة لطاولة العمل، قادرة على دعم قطع العمل الكبيرة. تتطلب العديد من القطاعات الصناعية تصنيع قطع العمل الكبيرة، مثل القوالب، وأغطية الآلات، والمسبوكات الكبيرة، والتي غالبًا ما تواجه معدات التصنيع التقليدية صعوبات في التعامل معها. يمكن لمراكز المعالجة العملاقة، بطاولات العمل الكبيرة وأنظمة الدعم القوية، استيعاب ومعالجة قطع العمل الكبيرة هذه. خاصة بالنسبة لمعالجة المسبوكات والقوالب الكبيرة، يمكن لمراكز المعالجة العملاقة أن توفر مساحة معالجة أكبر للتكيف مع احتياجات المعالجة لقطع العمل ذات المواصفات والأوزان المختلفة.

علاوة على ذلك، فإن قدرة التحمل العالية لمراكز المعالجة العملاقة تسمح لها بتحمل قوى القطع الكبيرة والتأثيرات أثناء المعالجة، مما يجعلها أقل عرضة لاهتزاز المعدات أو فقدان الدقة بسبب قوى القطع المفرطة. لذلك، فهي مناسبة جدًا لمهام القطع ذات الدقة العالية والكثافة العالية، مثل معالجة الأجزاء الكبيرة في صناعات الطيران والسيارات والمعدات الميكانيكية.

(3) قدرات معالجة قطع العمل عالية الدقة ومعقدة

لقد كانت الدقة دائمًا مطلبًا رئيسيًا في التصنيع، خاصة في مجال الطيران، والقوالب الدقيقة، وإنتاج الأجزاء الميكانيكية المتطورة، حيث تعد قدرات التصنيع عالية الدقة أمرًا بالغ الأهمية. يمكن لمراكز المعالجة العملاقة، من خلال تقنية CNC الدقيقة والهياكل الميكانيكية المستقرة، الحفاظ على درجة عالية من دقة المعالجة المتسقة في ظل ظروف عمل طويلة الأمد وعالية التحميل. عادةً ما يتم تجهيز مراكز المعالجة العملاقة بأنظمة محرك مؤازر عالية الدقة وأنظمة ردود فعل بصرية، والتي تمكنها من ضبط الأخطاء وتصحيحها في الوقت الفعلي أثناء المعالجة، مما يضمن دقة الأبعاد وجودة سطح قطعة العمل النهائية.

لا تستطيع مراكز المعالجة العملاقة إجراء المعالجة التقليدية ثنائية الأبعاد فحسب، بل يمكنها أيضًا دعم قطع الأشكال المعقدة ثلاثية الأبعاد، وبالتالي تلبية احتياجات معالجة قطع العمل المعقدة. سواء أكان الأمر يتعلق بالأسطح المنحنية، أو المستويات المائلة، أو أقطار الثقوب المعقدة، أو المعالجة الدقيقة لأسطح القوالب، فإن مراكز المعالجة العملاقة يمكنها التعامل مع كل ذلك. وهذا يمنحهم ميزة لا يمكن استبدالها في المجالات عالية الدقة مثل تصنيع القوالب، ومعالجة أجزاء الطيران، والتصنيع الدقيق.

(4) القدرة على المعالجة متعددة المحاور، مما يحسن مرونة المعالجة

مع التطور المستمر لتكنولوجيا التصنيع، أصبحت تقنيات التصنيع متعددة المحاور ثلاثية الأبعاد وخمسة محاور تدريجيًا اتجاهًا صناعيًا. إحدى المزايا المهمة لمراكز المعالجة العملاقة هي قدرتها على إجراء عمليات معالجة متعددة المحاور. بالمقارنة مع مراكز المعالجة التقليدية ثلاثية المحاور، يمكن لمراكز المعالجة العملاقة إجراء عمليات القطع على محاور متعددة في وقت واحد، مما يؤدي إلى تحسين كفاءة المعالجة وإكمال عمليات المعالجة المتعددة في أداة واحدة. تسمح قدرة المعالجة متعددة المحاور لمراكز المعالجة العملاقة بالتعامل مع قطع العمل الأكثر تعقيدًا، وهي مناسبة بشكل خاص للأجزاء المعقدة التي تتطلب دقة عالية وقطعًا متعدد الزوايا.

لا تعمل المعالجة متعددة المحاور على تحسين كفاءة المعالجة فحسب، بل تقلل أيضًا من عدد عمليات تثبيت قطع العمل. تتطلب طرق المعالجة التقليدية عادةً تغيير موضع قطعة العمل في مراحل معالجة متعددة، بينما يمكن للمعالجة متعددة المحاور إكمال مهام القطع المعقدة دفعة واحدة، مما يقلل من التدخل اليدوي وأخطاء التثبيت. بالنسبة لقطع العمل ذات الأشكال الهندسية المعقدة، مثل أجزاء محركات الطائرات وكتل محركات السيارات، توفر مراكز المعالجة العملاقة دقة وكفاءة تصنيع عالية جدًا.

(5) كفاءة عالية وقدرات التشغيل الآلي

يتطلب التصنيع الحديث كفاءة إنتاجية وقدرات تصنيع أعلى بشكل متزايد. يمكن لمراكز المعالجة العملاقة أن تحسن بشكل كبير كفاءة المعالجة من خلال الأتمتة. مجهزة بأنظمة CNC المتقدمة، يمكنها التحكم تلقائيًا في المعلمات مثل مسار الأداة، وعمق القطع، ومعدل التغذية لإكمال مهام المعالجة تلقائيًا. تتميز مراكز التصنيع العملاقة الحديثة عادةً بمبدلات أدوات أوتوماتيكية، والتي يمكنها تبديل الأدوات تلقائيًا وفقًا لمتطلبات التصنيع المختلفة، مما يحسن كفاءة الإنتاج بشكل كبير.

في الإنتاج الضخم، يمكن لمراكز المعالجة العملاقة إجراء عمليات تصنيع مستمرة لفترات طويلة دون تدخل يدوي، مما يضمن استمرارية الإنتاج واستقراره. لا تعمل الأتمتة على زيادة سرعة المعالجة فحسب، بل تضمن أيضًا دقة معالجة متسقة لكل قطعة عمل، وتجنب الأخطاء البشرية والأخطاء التشغيلية، مما يزيد من تحسين موثوقية الإنتاج ودقته.

(6) قابلية صيانة ممتازة وعمر خدمة طويل

مراكز المعالجة العملاقة مصنوعة من مواد عالية القوة ومقاومة للتآكل، مما يؤدي إلى عمر خدمة طويل. في الاستخدام اليومي، يمكن للصيانة والصيانة المناسبة تمديد دورة العمل لمركز المعالجة العملاقة بشكل فعال. إن التصميم الهيكلي لمركز المعالجة العملاقة يجعل من السهل فحص واستبدال مكوناته، مما يسهل عملية الصيانة. يؤدي التشحيم والتنظيف المنتظم إلى تقليل تآكل المكونات، مما يضمن أن تكون المعدات دائمًا في حالة عمل مثالية. علاوة على ذلك، يتم عادةً مراقبة أداء مراكز المعالجة العملاقة في الوقت الفعلي من خلال أنظمة مراقبة متقدمة، والتي يمكنها إنذار المشكلات وتشخيصها على الفور، مما يمنع فشل المعدات ويزيد من تحسين كفاءة الإنتاج.

أصبحت مراكز المعالجة العملاقة، بصلابتها الفائقة، ودقتها العالية، وقدراتها على المعالجة متعددة المحاور، وقدرة تحملها القوية، ووظائف الأتمتة، معدات معالجة لا غنى عنها في التصنيع الحديث. سواء كنت تقوم بتصنيع قطع عمل كبيرة الحجم وعالية التحميل أو إنتاج أجزاء دقيقة معقدة، يمكن لمراكز المعالجة العملاقة أن توفر حلول تصنيع فعالة ودقيقة. مع التقدم التكنولوجي المستمر، ستلعب مراكز التصنيع العملاقة دورًا حيويًا في مجالات أكثر دقة وتعقيدًا، مما يدفع الصناعة التحويلية إلى مستوى أعلى من التطوير.

4. ما هي النقاط الرئيسية لصيانة وصيانة مركز المعالجة العملاقة؟

يتم استخدام مراكز التصنيع العملاقة، باعتبارها أدوات آلية CNC واسعة النطاق ذات دقة وصلابة عالية، على نطاق واسع بشكل متزايد في التصنيع الحديث. سواء في مجال الطيران أو تصنيع السيارات أو التصنيع أو إنتاج القوالب، تلعب مراكز التصنيع العملاقة دورًا حاسمًا. ومع ذلك، نظرًا لهيكلها المعقد وبيئة العمل الصعبة، فإن التشغيل الفعال والمستقر على المدى الطويل يتطلب صيانة منتظمة. لا تؤدي الصيانة إلى إطالة عمر الخدمة للمعدات فحسب، بل تضمن أيضًا دقة المعالجة وكفاءة الإنتاج.

(1) التنظيف والصيانة المنتظمة

تعد النظافة أحد المتطلبات الأساسية لصيانة المعدات، خاصة بالنسبة للمعدات عالية الدقة مثل مراكز التصنيع العملاقة. التنظيف المنتظم يمكن أن يمنع تأثير الغبار، سوائل القطع، والشوائب الأخرى على أداة الآلة، مما يضمن دقة التصنيع.

تنظيف سطح أداة الآلة: يجب تنظيف سطح أداة الآلة وقضبان التوجيه وطاولة العمل والأجزاء الأخرى بانتظام بقطعة قماش نظيفة لمنع تراكم النشارة المعدنية والغبار والشوائب الأخرى، مما قد يؤثر على دقة المعالجة وتشغيل المعدات.

تنظيف سكة التوجيه: تعتبر سكة التوجيه مكونًا مهمًا في مركز المعالجة العملاقة، وهي مسؤولة عن دعم حركة طاولة العمل والمغزل. عند تنظيف حاجز التوجيه، يجب استخدام عامل تنظيف خاص. تجنب استخدام المواد الخشنة لفرك سطح سكة التوجيه لمنع الخدوش. بعد التنظيف، استخدم مادة التشحيم المناسبة لتقليل الاحتكاك والتآكل.

تنظيف طاولة العمل: طاولة العمل تدعم قطعة العمل والتركيبات، كما أن سوائل القطع والنشارة المعدنية تتراكم بسهولة أثناء التشغيل. إن التنظيف المنتظم لطاولة العمل لا يساعد فقط على ضمان ثبات قطعة العمل، بل يمنع أيضًا الأجسام الغريبة من التسبب في أخطاء التصنيع. خاصة بالنسبة لتصنيع قطع العمل الكبيرة، يجب أن يتم التنظيف فورًا بعد التصنيع.

تنظيف نظام التبريد: نظام التبريد مسؤول عن تبريد الأدوات وقطع العمل، مما يمنع فشل المعدات أو تشوه قطع العمل بسبب درجات الحرارة المرتفعة. قم بفحص خزان سائل التبريد بانتظام وقم بتنظيف أنابيب سائل التبريد لتجنب تلوث سائل التبريد أو ضعف التدفق، مما قد يؤثر على تأثير التبريد.

(2) صيانة نظام التشحيم

يعد نظام التشحيم الخاص بمركز المعالجة العملاقة أمرًا بالغ الأهمية لضمان التشغيل المستقر على المدى الطويل. يقلل زيت التشحيم من الاحتكاك والتآكل بين مكونات أدوات الماكينة، ويقلل من معدلات فشل المعدات، ويطيل عمر الخدمة.

فحص زيت التشحيم بشكل منتظم: تؤثر جودة وكمية زيت التشحيم بشكل مباشر على أداء تشغيل الأداة الآلية. يجب فحص مستوى الزيت وجودته بانتظام لضمان التشغيل الطبيعي لنظام التشحيم. إذا وجد أن الزيت تغير لونه أو لزج، فيجب استبداله على الفور. فحص نقطة التشحيم: تحتوي مراكز المعالجة العملاقة على نقاط تشحيم متعددة، مثل قضبان التوجيه، ومحامل المغزل، ومسامير الرصاص. قم بفحص هذه النقاط بانتظام لضمان التشحيم المناسب. يمكن أن يؤدي التشحيم غير الكافي إلى تآكل سريع للمكونات، مما يؤثر على دقة المعدات وعمرها الافتراضي.

تنظيف نظام التشحيم واستبداله: بمرور الوقت، يمكن أن يصبح زيت التشحيم ملوثًا أو يفقد تأثيره التشحيمي. لذلك، يحتاج نظام التشحيم إلى التنظيف المنتظم واستبدال الزيت. بالنسبة للمعدات مثل مضخات الزيت وخطوط الأنابيب، تحقق من وجود انسدادات وتسربات لضمان التشغيل الطبيعي لنظام التشحيم.

(3) صيانة نظام المغزل وناقل الحركة

يعد المغزل أحد المكونات الأساسية لمركز المعالجة القنطرية، وتؤثر دقته واستقراره بشكل مباشر على تأثير المعالجة. نظام النقل مسؤول عن نقل الطاقة إلى كل محور، والحفاظ على دقة المعالجة وكفاءة الإنتاج. ولذلك، فإن صيانة المغزل ونظام النقل أمر بالغ الأهمية.

فحص المغزل: يجب فحص المغزل بانتظام للتأكد من عدم وجود اهتزازات أو ضوضاء غير طبيعية. التحقق من تزييت محامل المغزل. إذا تم العثور على ضجيج غير طبيعي أو ارتفاع درجة الحرارة، فأوقف الجهاز على الفور لإجراء الفحص. إذا لزم الأمر، قم بتفكيك المغزل للفحص للتأكد مما إذا كان هناك تآكل أو تلف. فحص نظام النقل: يتضمن نظام النقل مكونات مثل المحركات ومسامير الرصاص والتروس والأحزمة. تحقق بانتظام من ضيق كل مكون لمنع الارتخاء والتآكل. بالنسبة للمكونات سهلة التآكل، مثل براغي الرصاص والتروس، تحقق من مستوى تآكلها واضبطها أو استبدلها حسب الحاجة.

نظام تبريد المغزل: عادةً ما يكون المغزل مزودًا بنظام تبريد لضمان احتفاظه بدرجة حرارة مناسبة أثناء التشغيل عالي السرعة. تحقق بانتظام من تشغيل نظام التبريد لضمان التدفق السلس لسائل التبريد واستبدل سائل التبريد على الفور لتجنب انسداد النظام أو انخفاض مستويات سائل التبريد.

(4) فحص نظام CNC والنظام الكهربائي

يعد نظام CNC هو العقل المدبر لمركز التصنيع القنطري، وهو المسؤول عن تلقي برامج التصنيع ومعالجتها وتوجيه مكونات أداة الماكينة للتحرك على طول مسارات محددة مسبقًا. يوفر النظام الكهربائي إشارات الطاقة والتحكم. ولذلك، فإن صيانة كل من نظام CNC والنظام الكهربائي لها نفس القدر من الأهمية.

فحص نظام CNC: تحقق بانتظام من حالة عمل نظام CNC لضمان التشغيل الطبيعي لبرنامج النظام. في حالة حدوث أخطاء في البرنامج أو انقطاع إشارة التحكم، تحقق من إعدادات النظام على الفور واستكشف المشكلة وأصلحها. أثناء الاستخدام، حافظ على نظافة نظام CNC لمنع دخول الغبار والزيوت إلى النظام والتأثير على أدائه. فحص النظام الكهربائي: يشمل النظام الكهربائي المحركات ودوائر التحكم والمفاتيح والأسلاك. تحقق بانتظام من توصيلات المكونات الكهربائية للتأكد من أنها آمنة، مما يمنع سوء الاتصال أو تقلبات التيار بسبب الارتخاء. بالإضافة إلى ذلك، تحقق من درجة حرارة المكونات الكهربائية للتأكد من عدم ارتفاع درجة حرارة المحركات والأجزاء الكهربائية أو حدوث خلل فيها.

صيانة المكونات الكهربائية: تتآكل المكونات الكهربائية تدريجيًا على مدار فترة التشغيل الطويلة. قم بتنظيف الخزانات الكهربائية والمحطات الطرفية وتوصيلات الأسلاك بانتظام لمنع الأعطال الناجمة عن تراكم الغبار أو سوء الاتصال. بالنسبة للمكونات التي تتضرر بسهولة، مثل المرحلات والموصلات وقواطع الدائرة، استبدلها بانتظام وفقًا للاستخدام.

(5) التفتيش والمعايرة المنتظمة

قد يؤدي تشغيل المعدات على المدى الطويل إلى تآكل أو تشوه بعض المكونات، مما يؤثر على دقة المعالجة. لذلك، يعد الفحص والمعايرة المنتظمان من الإجراءات الضرورية لضمان التشغيل المستمر والفعال للمعدات.

التحقق من دقة أداة الآلة: تحقق من مؤشرات الدقة المختلفة لأداة الآلة على فترات منتظمة، مثل الاستقامة والتوازي والعمودية ودقة تحديد الموضع. استخدم أدوات قياس الدقة (مثل أجهزة قياس التداخل والمستويات بالليزر) للتأكد من أن دقة المعدات ضمن النطاق الطبيعي. معايرة نظام القياس: بمرور الوقت، قد يحدث انحرافات في نظام القياس الخاص بمركز المعالجة العملاقة. تضمن المعايرة المنتظمة دقة بيانات القياس وتجنب انحرافات المعالجة الناتجة عن أخطاء القياس.

باعتبارها ماكينة CNC عالية الدقة وعالية التحميل، فإن صيانة مركز المعالجة القنطرية أمر بالغ الأهمية لضمان أداء المعدات، وإطالة عمر الخدمة، وتحسين دقة المعالجة. يعد التنظيف المنتظم والتشحيم والفحص لنظام المغزل والقيادة ومعايرة الدقة من إجراءات الصيانة الأساسية لتحقيق أقصى قدر من استقرار وكفاءة المعدات. يجب على المشغلين وأفراد الصيانة تطوير خطة صيانة معقولة والالتزام بها بشكل صارم استنادًا إلى ظروف التشغيل الفعلية للمعدات لضمان بقاء مركز المعالجة العملاقة في حالة عمل مثالية.

جدول تفصيلي لنقاط الصيانة والصيانة لمراكز التصنيع العملاقة:

| نوع الصيانة | عناصر الصيانة | نقاط التشغيل | دورة |

| الصيانة الروتينية | تنظيف سطح أداة الآلة | استخدم قطعة قماش ناعمة لإزالة الرقائق وبقع الزيت لمنع تآكل القضبان الدليلية والصفائح المعدنية. | لكل وردية (8 ساعات) |

| تحقق من نظام التشحيم | التحقق من مستوى التشحيم لقضبان التوجيه ومسامير الرصاص؛ أضف الزيت حسب الحاجة. مراقبة خطوط النفط للانسداد. | كل تحول | |

| تنظيف الرقائق والمبرد | قم بإفراغ صندوق الرقاقة، أو قم بتصفية سائل التبريد أو استبداله لمنع تراكم الشوائب. | يوميا | |

| فحص النظام الهوائي/الهيدروليكي | ضمان ضغط مستقر (على سبيل المثال، ضغط الهواء المشبك ≥ 0.5 ميجا باسكال) وعدم وجود تسرب في الخطوط. | يوميا | |

| الصيانة الدورية | دليل السكك الحديدية وتزييت المسمار الرصاص | تنظيف الشحوم القديمة وإعادة تطبيق الشحوم المتخصصة (مثل الشحوم القائمة على الليثيوم) | أسبوعية إلى شهرية |

| فحص محمل المغزل | استمع للضوضاء غير الطبيعية، وتحقق من ارتفاع درجة الحرارة (الطبيعي ≥60 درجة مئوية)، واستبدل الشحم إذا لزم الأمر | كل 3-6 أشهر | |

| فحص النظام الكهربائي | أحكم ربط أطراف الأسلاك، وقم بتنظيف الغبار من الخزانة الكهربائية، وتحقق من تشغيل مروحة التبريد | شهريا | |

| الصيانة المهنية | تغيير زيت النظام الهيدروليكي | استبدل الزيت الهيدروليكي ونظف خزان الزيت، وقم بتصفية الشوائب (يوصى باستخدام زيت بدرجة ISO VG32~46) | سنويا أو كل 2000 ساعة |

| التوازن الديناميكي للمغزل | يتم استخدام المعدات الاحترافية للكشف عن اهتزاز المغزل وضبط التوازن الديناميكي (لمنع علامات الاهتزاز أثناء المعالجة عالية السرعة) | كل سنة إلى سنتين | |

| النسخ الاحتياطي لنظام CNC | النسخ الاحتياطي للمعلمات وبرامج PLC لمنع فقدان البيانات | كل 6 أشهر |

English

English русский

русский